Tutoriel DIY – Finition impression 3D: peindre, poncer, lisser sur PLA

Posted By Claire Chabaud on 07/09/2015 | 0 comments

Comme vous l’avez probablement lu dans notre post récent sur les utilisations de l’impression 3D, , depuis l’émergence des premières technologies d’impression 3D, celle-ci n’a eu qu’une seule application réelle et incontestée : le prototypage. A l’époque, et surtout aujourd’hui grâce à sa vitesse et son adaptabilité croissantes, l’impression 3D est devenue l’outil numéro 1 pour matérialiser rapidement un objet ou une idée. Aujourd’hui, en quelques jours voire quelques heures, on peut passer par plusieurs versions de son objet, jusqu’à ce qu’il soit aussi parfait que souhaité. Et pourtant, il y a toujours cette ultime étape DIY qui nous dénonce, qui clame à qui veut l’entendre que ce n’est qu’un objet imprimé en 3D et non pas un produit fini. Cela va demander du temps et du travail, mais le changement, c’est aujourd’hui : nous allons transformer trois échantillons imprimés en 3D en pièces qui seront en tout point identiques à ce qu’on pourrait trouver dans le magasin le plus proche.

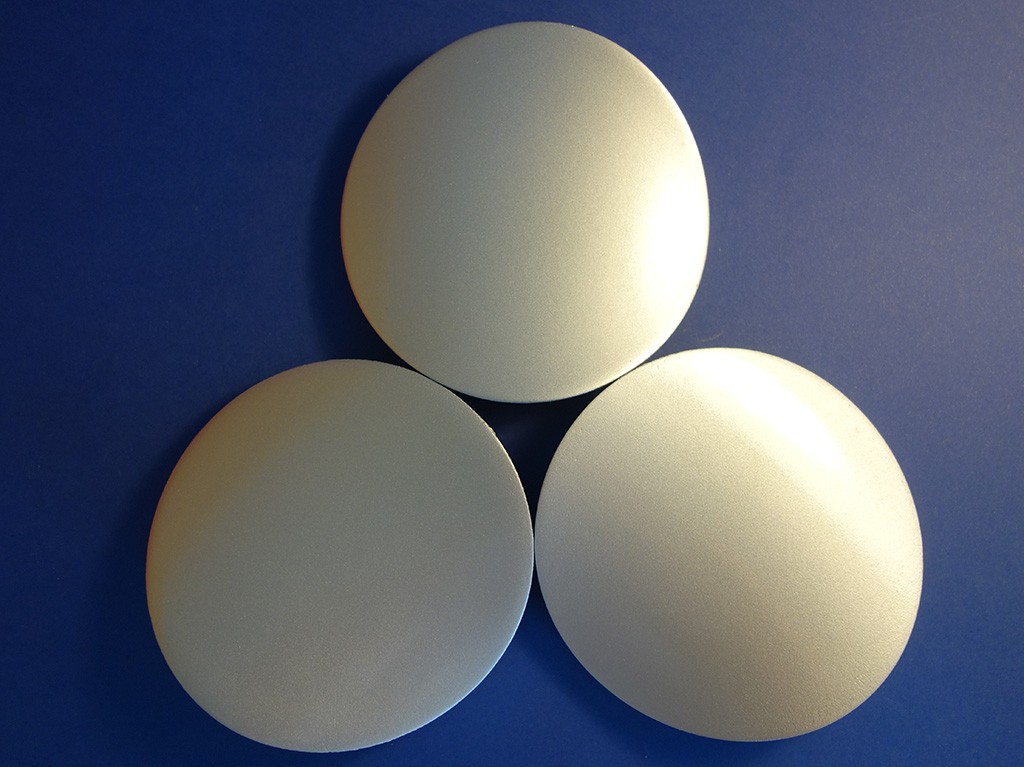

Les objets

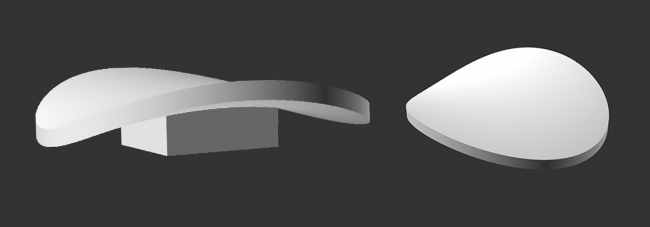

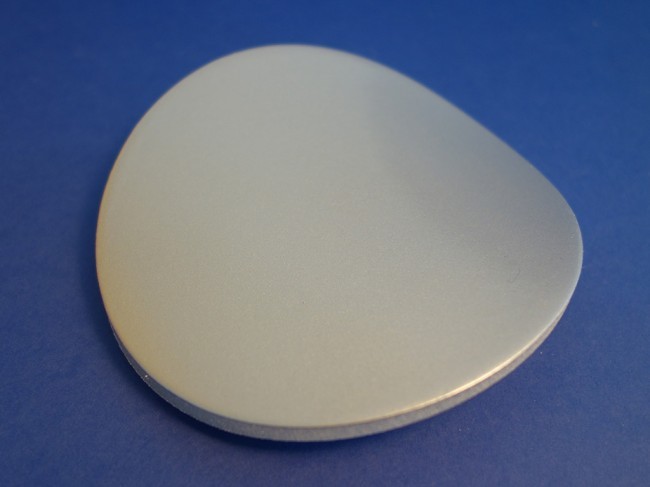

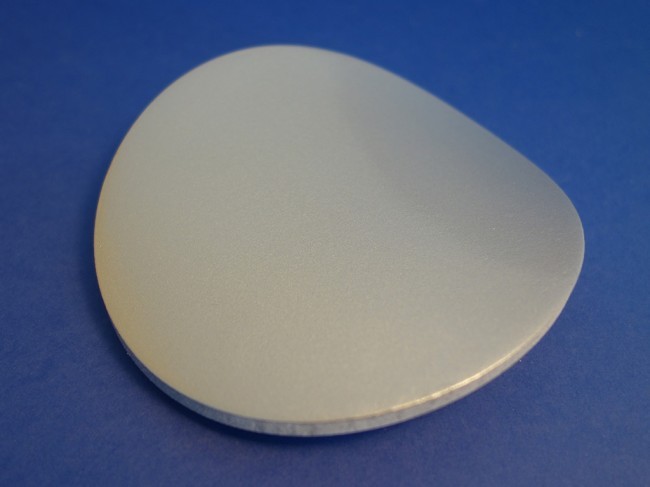

On aurait pu choisir n’importe quel objet, mais pour rester simple et comme on va se concentrer sur la finition de la surface, on a créé un disque en forme de Pringles (ou de selle de vélo), assez incurvé pour pouvoir apprécier les traits caractéristiques d’un objet imprimé en 3D (effet de superposition, etc.) mais avec lequel il ne sera pas trop difficile de travailler.

Les matériaux

Pour obtenir l’apparence d’un produit fini, il faut une surface lisse, polie. C’est pourquoi nous avons décidé d’analyser le temps nécessaire au processus complet en fonction de la résolution d’impression. Il ne serait pas surprenant de conclure qu’à un certain moment, si la qualité est assez élevée, on pourrait tout aussi bien se passer de l’étape fastidieuse et laborieuse du ponçage – ce serait génial, pas vrai ? Finalement, le design de l’échantillon a été imprimé en :

- Plastique ABS en utilisant une imprimante professionnelle FDM, par couches de 178μm.

- Polyamide (c’est-à-dire en nylon) en utilisant une imprimante industrielle FLS, par couches de 60μm.

- Résine blanche en utilisant une imprimante professionnelle PolyJet, par couches de 28μm.

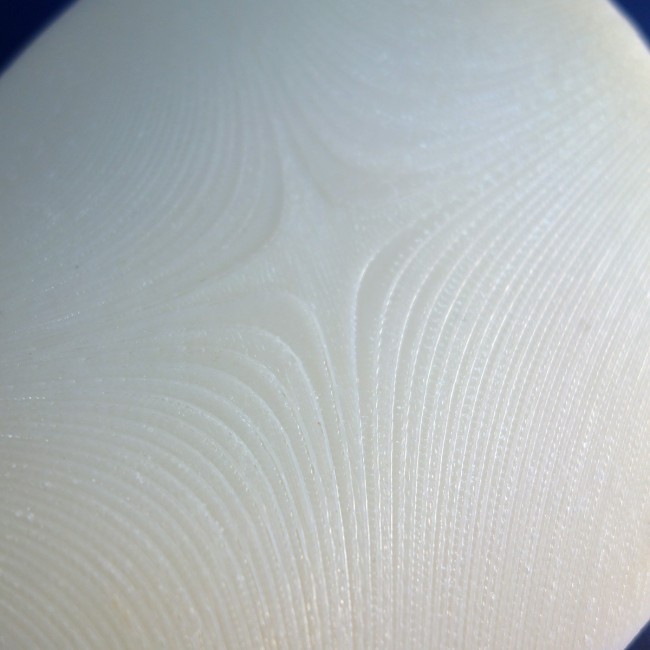

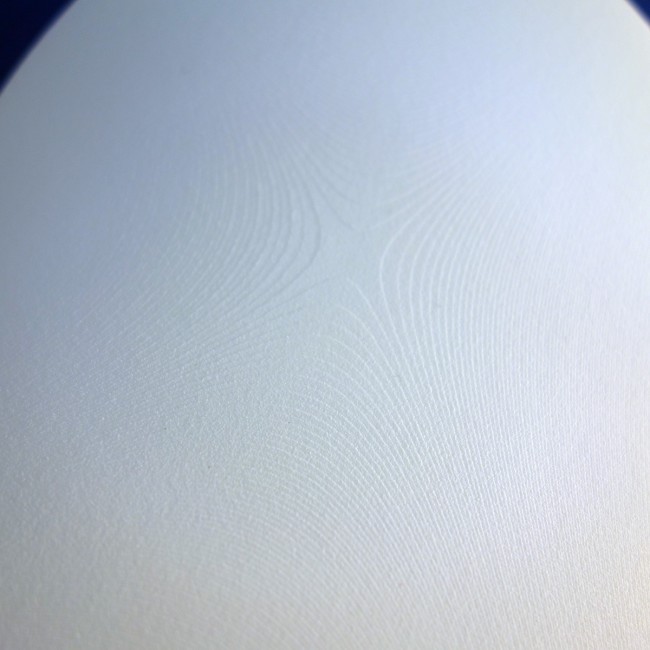

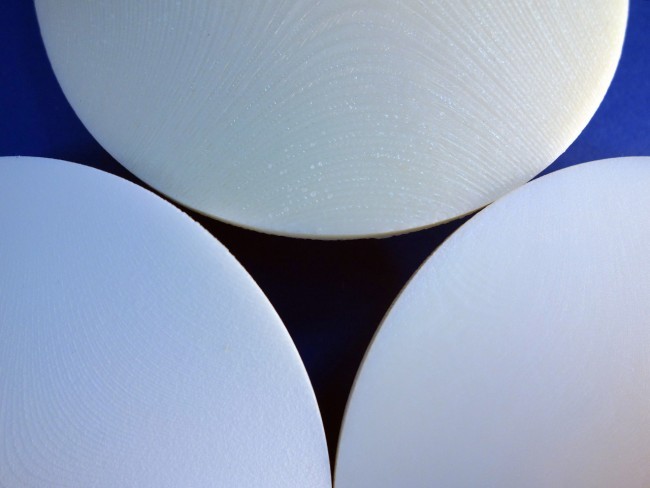

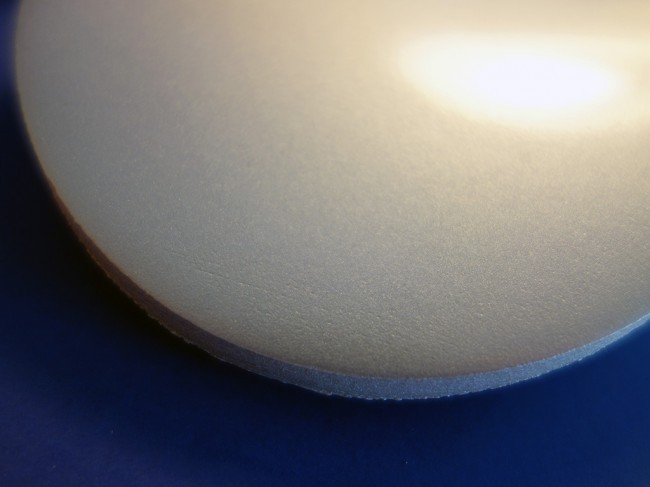

Sur les images suivantes, on peut observer l’apparence de la surface en sortant de l’imprimante, ce qui sera le point de départ de notre projet.

(click to zoom)

(Pour agrandir la photo, cliquer dessus)

- De papier de verre, préférablement avec différents grains. Par exemple, vous pouvez utiliser ça :http://amzn.to/1JvjSEI

- http://amzn.to/1KzKXBf

- De peinture en spray

- De vernis brillant/mat (facultatif mais recommandé)

- D’un masque et de lunettes de protection

Nous avons décidé d’utiliser un appareil d’essai de rugosité professionnel, pour être sûr à 100% qu’on avait assez poncé chaque pièce pour obtenir la même surface que sur les autres.

Le procédé

Lisser la surface

Une fois que tout le matériel de support des échantillons en résine et en ABS a été retiré, rien que cette étape ayant pris presque une demi-heure pour la résine et plus d’une heure pour l’ABS (pas de support nécessaire pour le Polyamide), notre première étape sera le ponçage de la surface – mais avant de commencer, on a mesuré la rugosité initiale des 3 pièces. Voici ce qu’on a obtenu pour la variation moyenne de surface (3 mesures par pièce) sur une seule couche, c’est-à-dire sans prendre en compte les intervalles entre les couches successives :

| ABS (178μm) | POLYAMIDE (60μm) | RESINE (28μm ) |

| 6.0 μm | 9.0 μm | 1.8 μm |

On observe donc que ce qu’on ressent au toucher sur un objet imprimé en 3D dépend principalement de l’épaisseur des couches (sauf si on imprime des objets complètement plats). A partir de là, on a décidé de travailler les trois échantillons jusqu’à ce qu’ils donnent la même impression, visuellement et au toucher, sans presque aucune ligne visible et avec la même rugosité que l’objet en résine, qui est déjà en état d’être peint sans l’étape de ponçage.

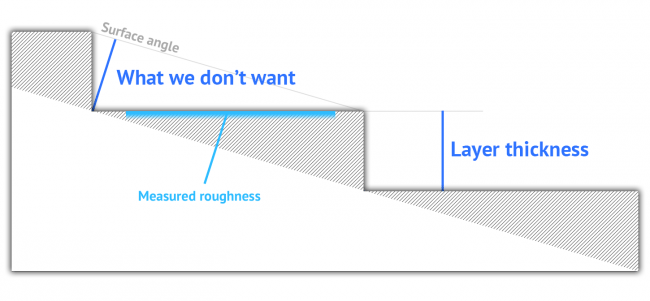

Sur l’échantillon en ABS, on a commencé avec du papier de verre à gros grain (180) pour se débarrasser des lignes les plus marquées. Pour les angles doux comme ceux que l’on a imprimé, la quantité de matériau à retirer correspond environ à l’épaisseur d’une couche (ou, si l’on veut être très précis, à l’épaisseur d’une couche*cos(angle de la surface)). Cela veut dire que si on double la résolution verticale de l’objet imprimé, on divise par deux le temps de ponçage ! Une fois que les lignes étaient presque estompées, on est passé à un papier de verre à grain moyen, qui a permis de préparer la surface pour l’étape suivante : l’application de l’apprêt. Pour l’ABS, ce processus a pris environ 31 minutes.

Avec l’impression SLS par couches de 60μm,c’était plus rapide : éliminer les lignes et obtenir la rugosité souhaitée n’a pris qu’environ 16 minutes, puisqu’on a commencé directement avec le papier de verre à grain moyen (un gros grain aurait fait plus de mal que de bien dans notre cas). Même si cela aurait été plus rapide, avec la pièce en résine à couches de 25μm, on a sauté l’étape de ponçage, la superposition des couches étant à peine, voire pas du tout visible.

Finalement, on a à nouveau pris nos mesures, pour obtenir :

| ABS (178μm) | POLYAMIDE (60μm ) | RESIN (28μm ) |

| 1.8 μm | 1.4 μm | 1.8 μm |

Recommandation importante: pour le ponçage comme pour la peinture, il vaut mieux porter un masque et des lunettes de bonne qualité. Ça coûtera peut-être un peu plus cher, mais vos poumons et vos yeux vous en remercieront !

Apprêt

Sur recommandation du fabriquant de notre apprêt blanc, trois couches d’apprêt ont été appliquées à 10-15min d’intervalle, ce qui comporte plusieurs avantages : non seulement ça sèche plus vite qu’une seule couche épaisse, mais on évite aussi que la peinture ne coule ce qui fait gagner d’autant plus de temps. Dans notre cas la surface est assez réduite, mais en général, il faut toujours utiliser le spray en lignes verticales ou horizontales et à distance constante, pour obtenir une pose d’apprêt (ou de peinture) uniforme. Quelques heures après la dernière couche, on a utilisé un papier de verre de 800 grains pour lisser encore davantage la surface et éliminer toute imperfection qui serait apparue au cours de la pose d’apprêt.

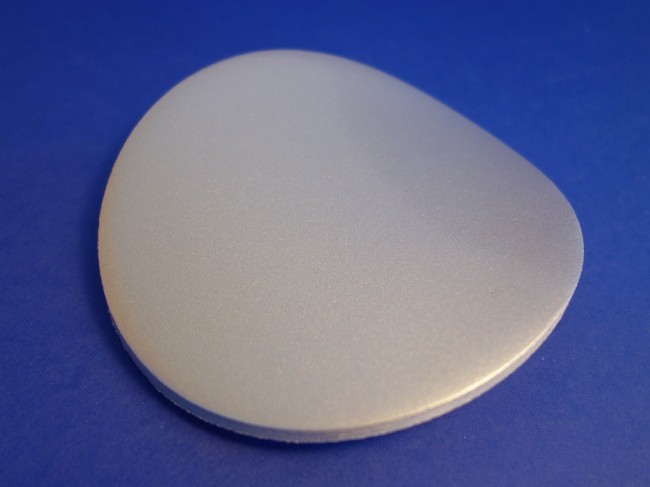

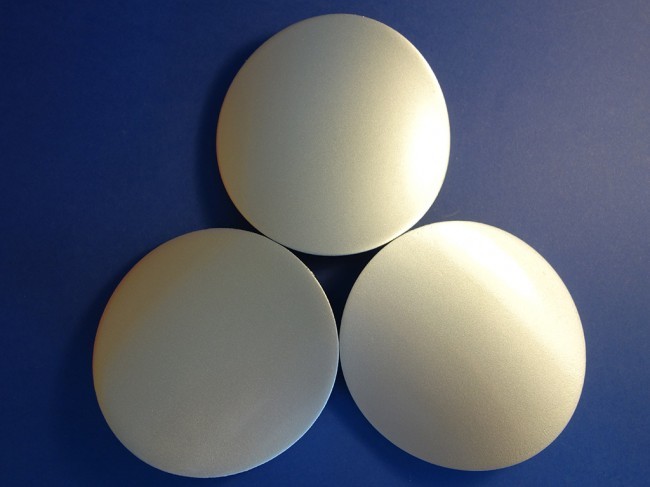

Arrivées à cette étape, toutes les pièces se ressemblaient, autant visuellement qu’au toucher, et il était impossible de les distinguer sans les retourner pour voir de quel matériau elles étaient faite

Peinture et Vernis

Une fois de plus, on a appliqué plusieurs couches fines d’une peinture à effet métallique, suivie d’un vernis brillant, en attendant toujours au moins 10 minutes entre chaque couche pour être sûrs de peindre sur de la peinture sèche. Pour un résultat optimal lors de cette dernière étape, et surtout pour des objets plus gros, n’oubliez pas de bouger le bras et non pas le poignet en peignant, et essayez de presser et de relâcher le vaporisateur à l’écart de votre pièce imprimée en 3D pour ne pas faire d’amas de peinture indésirable. Dans ce dernier cas, ce n’est pas la fin du monde mais le séchage complet prendra du temps et il vous faudra poncer la zone pour la peindre à nouveau.

Résultats

A la fin du processus, on avait trois objets d’un gris métallique semblable à la peinture d’une voiture, du moins observé à distance normale. Après examen très détaillé, il était possible de noter quelques imperfections par-ci ou par-là, mais cela n’affectait pas l’apparence générale de la surface. Comme précédemment, il était impossible de déterminer le matériau d’impression des objets, le ponçage, l’apprêt et la peinture ont permis d’obtenir des résultats identiques.

S’il c’était un vrai produit, peint de tous les côtés, qui nous était montré pour la première fois, on aurait pu dire que l’on avait trois copies. Comme on a fait le travail, il ne serait pas juste de dire qu’ils sont identiques, au regard du temps investi pour obtenir le résultat final dans chaque cas. Le processus d’apprêt et de peinture a bien sûr pris autant de temps quel que soit l’objet peint, mais c’était juste quelques minutes toutes les 15 minutes environ – pendant ce temps, on aurait pu s’organiser pour faire autre chose. C’était très différent pour l’étape du vernis par contre, car même pour une surface aussi compacte et simple il a fallu beaucoup de temps pour obtenir le résultat escompté.

Malheureusement, notre imprimante ABS ne pouvait qu’imprimer avec des couches de 178μm d’autres imprimantes ABS font largement mieux – mais avec cette résolution il a fallu un peu plus d’une demi-heure de ponçage insistant pour une surface de 12.5 pouces carrés. A l’opposé, avec l’impression résine qui coûte généralement plus cher, on a pu éviter le ponçage. Quant au polyamide ils se place entre les deux comme une alternative. Le travail nécessaire pour un tel projet dépend finalement d’un compromis entre dépenser plus pour l’impression, pour gagner ensuite du temps sur le ponçage. Après cette expérience, il serait facile d’estimer combien de temps on peut gagner en fonction de la taille (ou plutôt, de la surface) de n’importe quel objet, afin de déterminer si une impression en haute résolution vaut le coup.

Soit dit en passant, les 31 minutes mentionnées plus haut sont bien inférieures au temps réel qu’on aurait dû passer sur le ponçage, puisqu’on avait surestimé la capacité de remplissage de l’apprêt et on s’est retrouvé avec quelques lignes légères à certains endroits de l’objet en ABS. C’était bien sûr notre faute, 5 minutes de plus auraient sans doute permis d’obtenir un résultat parfait. Malgré ça, personne au bureau n’a cru que ces pièces étaient imprimées en 3D, c’était donc un franc succès !

Enfin, si vous avez aimé ce post, n’oubliez pas que vous pouvez apprendre davantage d’astuces et de techniques pourhere les impressions multicolores here et pour le polyamide.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook