L’impression 3D s’envole dans l’aérospatiale!

Posted By Hugo Crochet on 27/11/2015 | 0 comments

S’il y a bien une industrie qui utilise l’impression 3D sur tout son spectre, c’est l’aéronautique et l’aérospatiale. De l’avant projet à la production en passant par le prototypage, cette industrie est à la pointe des technologies de fabrication additive.

Dans cet article, nous allons étudier le présent et le futur de l’impression 3D dans l’industrie aéronautique et aérospatiale en prenant des exemples concrets: de l’objet de démonstration à la production en série. Nous terminerons en nous penchant sur les améliorations à apporter à l’impression 3D pour les avions et fusées de demain.

Commençons par un peu d’histoire. L’impression 3D a été adoptée très tôt dans l’aérospatiale puisque certains acteurs l’utilisaient déjà en 1988, soit 4 ans après le premier brevet sur la technologie de stéréolithographie (SLA). A l’époque, la fabrication additive était réduite au prototypage rapide et n’était pas envisagée pour de la production. C’est au début des années 2000 que certaines entreprises se sont intéressées en profondeur à cette technologie et ont envisagé d’en explorer tout le potentiel. Et qui sait de quoi le futur est fait? Des maisons imprimées en 3D sur Mars peut-être?

Révolutionner la façon dont les pièces sont conçues

L’un des avantages les plus flagrants de l’impression 3D est qu’elle supprime les coûts liés à la complexité. Autrement dit, une pièce au design plus complexe ne coûte pas plus cher à fabriquer qu’une pièce très simple, toutes autres valeurs égales par ailleurs. De ce fait, les ingénieurs ne sont plus forcés d’oublier des designs qui répondraient à leur besoin pour des raisons économiques ou de faisabilité. Ils peuvent se concentrer sur la création de la meilleure pièce possible.

Un bon exemple de ce principe est un concours lancé par General Electric sur GrabCad qui proposait de repenser le design d’un support de moteur d’avion en vu d’une production par impression 3D. 640 personnes ont proposé un design et le gagnant a trouvé une solution qui respectait les contraintes de charges mais était 83.4% plus légère que la pièce originale: 327g contre 2 kg au départ! Même si cela peut paraître comme un faible gain pour un appareil de 400 tonnes, l’économie de carburant est significative si l’on repense de nombreuses pièces et équipements de l’avion.

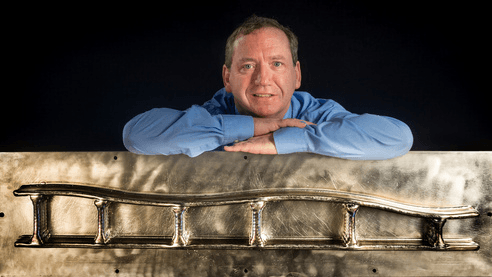

Le support original et le design gagnant:

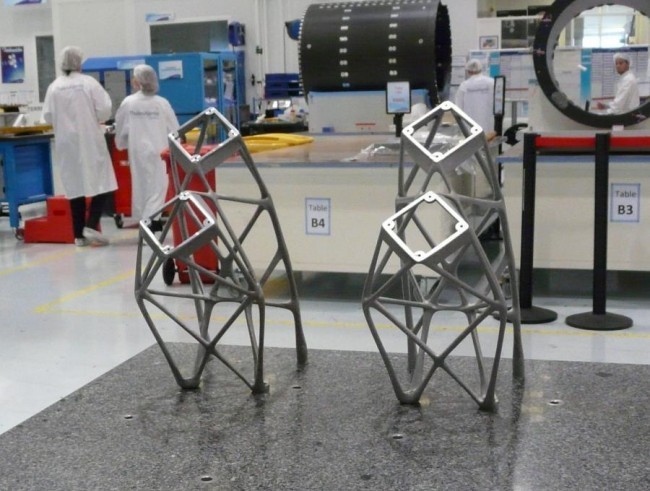

L’industrie spatiale n’est pas en retard quant à l’adoption de l’impression 3D. Alors que vous lisez ces lignes, un support d’antenne imprimé en 3D est en orbite autour de la terre et ce depuis Avril 2015 sur un satellite de l’entreprise de télécommunication TurkmenAlem. En plus de cela, Thales vient de terminer la fabrication de la plus grosse pièce produite en aluminium par frittage laser (DMLS) en Europe. Il s’agit de deux supports d’antenne pour les satellites Koreasat 5A et Koreasat 7.

Des pièces légères mais complexes sont très intéressantes dans le spatial puisque l’envoi d’un kilo dans l’espace avec le lanceur Ariane 5 coûte 21500€ et que la capacité d’emport totale est limitée.

Envoyer des imprimantes dans des endroits reculés

Mais l’impression 3D ne fait pas qu’améliorer les performances des objets, c’est aussi un formidable levier pour simplifier la chaîne d’approvisionnement pour produire des pièces dans des lieux littéralement hors d’atteinte.

Nous parlons bien sûr d’impression 3D dans l’espace!

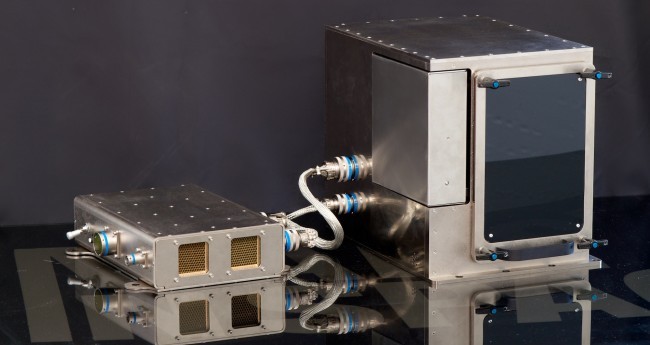

En 2014, « Made in Space » a créé une imprimante 3D spécialement conçue pour fonctionner en apesanteur avec un très faible taux d’humidité. L’imprimante devait aussi résister aux fortes contraintes du lancement et arriver entière à la Station Spatiale Internationale (ISS). Mission accomplie: l’imprimante fonctionne depuis parfaitement et est très utile aux astronautes.

Elle est actuellement en fonctionnement dans la boite à gants de microgravité de la station et, selon Niki Werkheiser, chef du projet impression 3D au centre spatial Marshall à Huntsville : « [Cette imprimante] va diminuer le risque, le coût et augmenter l’efficacité dans la station spatiale ». L’an passé, lorsque la station a subi une interruption partielle de fonctionnement après qu’un pièce importante ait cassé, il a fallu attendre 6 mois pour que la pièce soit fabriquée et qu’une place se libère dans un cargo spatial pour la livrer. La fabrication additive aurait non seulement résolu ce problème en moins de 6 mois mais pour des réparations futures il sera aussi plus simple d’envoyer des bobines de filament plutôt que des produits finis.

Il est intéressant de noter que l’imprimante de la station internationale est contrôlée à distance depuis la terre. Il suffit donc aux astronautes d’appuyer sur imprimer pour récupérer leur objet.

Le pitch de Made In Space en vidéo:

Werkheiser va plus loin dans la réflexion: ‘Pour des missions d’exploration plus longues, [la fabrication additive] est une technologie absolument cruciale ». Mars nous vient immédiatement à l’esprit avec des défis immenses: comment amener assez de ravitaillement et d’équipement pour un voyage de 6 mois, une mission de plusieurs années et le vol retour?

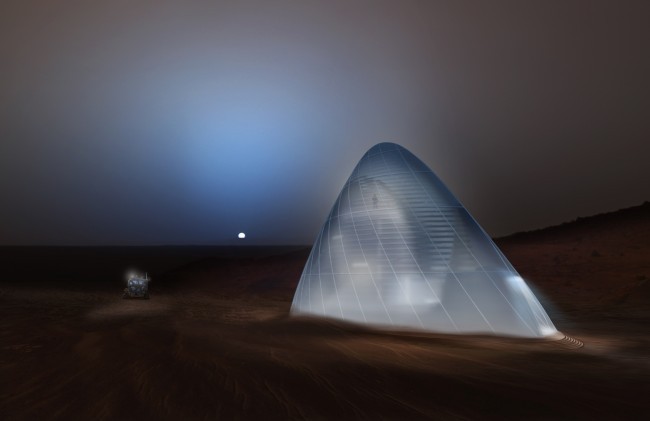

Les structures préfabriquées pour se protéger et vivre à la surface de Mars sont lourdes et encombrantes. Plutôt que d’emmener ces structures, pourquoi ne pas les imprimer sur place avec des matériaux locaux?

C’est la direction prise par le concours Mars 3D printed habitat proposé par la NASA cette année. Il s’est terminé le 27 septembre dernier avec 165 propositions et un prix de 25000$ qui revient à l’équipe Team Space Exploration Architecture and Clouds Architecture de New York pour leur design: Mars Ice House (la maison de glace martienne).

Des pièces imprimées en 3D déjà à bord

Nous venons de voir que plusieurs marchés de niches utilisent l’impression 3D pour améliorer leurs produits mais la question que la plupart d’entre nous se pose est: « quand l’impression 3D sera-t-elle utilisée dans les avions commerciaux? »

Elle est déjà utilisée! Et nous avons deux très bon exemples provenant de General Electric:

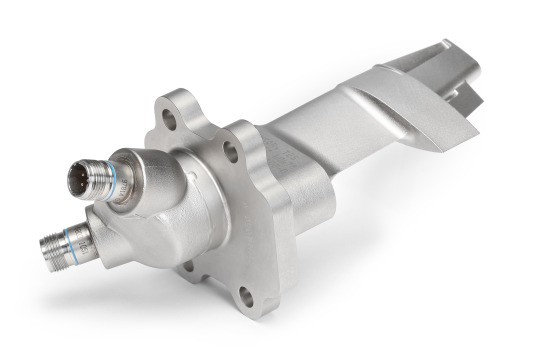

Le premier est l’enveloppe pour le capteur de température et de pression T25 qui équipe les moteurs GE90. La pièce originellement créée était recouverte de glace qui se retrouvait dans le compresseur, l’endommageant. GE a donc conçu un nouveau boîtier dont la forme complexe ne pouvait être fabriquée qu’avec la fabrication additive. Grâce à l’expérience de GE dans l’impression 3D, ses 2 usines dédiées et 3.5 milliards de dollar d’investissement sur 5 ans, la pièce a directement été envoyée en production et est actuellement entrain d’être retrofittée sur 400 Boeing 777.

Mais General Electrics est allé encore plus loin dans le cadre d’une collaboration avec Snecma nommée CFM International qui n’est autre que le fabricant du moteur le plus vendu du monde: le CFM56 qui a été vendu à plus de 20 000 unités. CFM est actuellement dans le processus de certification de son nouveau moteur: le Leap. Il équipera les A320 Neo, 737 Max et Comac C919 dès 2017 avec une promesse de réduction des émissions de CO2 de 15% par rapport à la génération de moteur précédente.

Ce moteur comporte de nombreuses innovations et notamment des injecteurs de carburant imprimés en 3D. Ces pièces injectent un mélange d’air et de kérosène dans le cœur du turboréacteur: la chambre de combustion à 1700°C! (Pour comprendre le fonctionnement d’un turboréacteur, jetez un œil à cette vidéo). Inutile de préciser qu’il s’agit d’une pièce hautement critique. Chaque moteur est équipé de 19 injecteurs ce qui signifie que CFM va produire 45 000 injecteurs par an! Le terme de fabrication additive prend ici tout son sens, remplaçant la dénomination réductrice de prototypage rapide.

La raison pour laquelle les ingénieurs de CFM ont choisi la fabrication additive c’est que cela leur a permis d’augmenter significativement la durée de vie de l’injecteur en évitant la cokéfaction (accumulation de dépôt de carbone dans les injecteurs). Le nouveau design a permis d’imprimer ce qui était autrefois 18 pièces en une seule fois, rendant aussi les injecteurs 5 fois plus résistants et 25% plus légers.

La seule zone grise restante est la réduction des coûts permise par l’impression 3D. Selon Greg Morris, manager en business développement des technologies additives chez GE Aviation, l’histoire est « encore en train d’être écrite » et la complexité de l’estimation des coûts pour l’impression 3D ne sera pas complètement comprise avant le début de la prochaine décennie.

Ci-dessous une vidéo très complète de GE à propos des injecteurs imprimés en 3D:

Et après?

Malgré le développement de l’impression 3D dans industrie aérospatiale, il reste encore des obstacles à surmonter pour complètement révolutionner celle-ci.

Premièrement, les pièces imprimées par les processus de frittage/fusion de poudre (DMLS/DMLM) sont petites. La plus grande zone d’impression disponible a été créée par Concept Laser avec la X Line 2000R mais ne fait que 800mm x 400mm x 500mm. C’est pourquoi d’autres technologies sont à l’étude comme notamment le Wire and Arc Additive Manufacture (WAAM) qui a mené à une première impression test d’un objet de 1.2 m de long à l‘université de Cranfield pour BAE Systems.

Deuxièmement, la certification est problématique. Chaque pièce d’un avion commercial a besoin de passer une série de tests de fatigue et de résistance pour être certifiée. Ce processus est long et contraignant. De plus, pour pouvoir imprimer des pièces actuellement usinées, il faut certifier le processus en lui-même, ce sur quoi certains acteurs importants de l’industrie travaillent. La certification de pièces requiert aussi une très grande réplicabilité puisque les pièces doivent être identiques, à 10 microns près, d’une série à l’autre ce qui est un défi pour les imprimantes actuelles.

Enfin, il y a du travail à faire en recherche et développement sur les matériaux utilisés en impression 3D. Les poudres sont non seulement 100 fois plus chères que le produit sous une autre forme mais l’offre d’alliages est encore trop limitée. Par exemple, l’alliage Nickel-Cobalt qui est très utilisé pour les moteurs d’avions pour sa grande résistance thermique n’est pas disponible en impression 3D puisque la poudre correspondante n’existe pas.

Néanmoins, ce secteur investit massivement dans la fabrication additive et il ne fait aucune doute que cette technologie est déjà en train de révolutionner l’aéronautique et l’aérospatiale!

Tandis que cet article a été centré sur l’impression en métal faite en interne par de très grosses entreprises, l’impression 3D est aussi largement utilisée pour le prototypage et la production en petite séries en Nylon. Parcourez notre page aéronautique et aérospatiale pour voir ce que vous pouvez faire avec du plastique en utilisant le service Sculpteo!

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook