Sculpteo Success Story – L’impression 3D fait des vagues (d’ondes) dans l’électromagnétisme

Posted By Claire Chabaud on 19/11/2015 | 0 comments

Parfois l’impression 3D permet à la science de progresser dans ses recherches. D’ailleurs la collaboration entre le Laboratoire IMS et Sculpteo en est un exemple éloquent. Basé à Bordeaux, le laboratoire IMS est spécialisé dans l’intégration du Matériau au Système. Avec 165 chercheurs, 140 doctorants et 35 ingénieurs et techniciens les sujets de recherche à l’IMS sont très diversifiés.

Dans cette Sculpteo Success Story, Florian Voineau, un chercheur doctorant nous explique comment et pourquoi son département de recherche à l’IMS, l’équipe Conception de Systèmes Hyperfréquences a utilisé l’impression 3D dans le cadre de ses recherches. Son équipe est composée d’une quinzaine de personnes travaillant travaillant sur les circuits actifs et passifs micro-ondes. Les applications usuelles fonctionnent aujourd’hui majoritairement dans une bande de fréquence qui s’étend de 700MHz à 5GHz. Une très haute fréquence implique plusieurs dizaines de GHz, cela permet d’atteindre des débits plus importants. Pour atteindre ces fréquences, les scientifiques utilisent un guide d’ondes, dont le principal intérêt est de transférer la puissance électromagnétique.

La production de ce système est très coûteuse et standardisée. La plupart des guides sont usinés mécaniquement à partir d’une pièce métallique massive et requiert une étape d’assemblage entre les différentes pièces. Ainsi ce procédé de fabrication a plusieurs failles.

1. La première faille de ce processus est l’étape d’assemblage obligatoire. Lorsque les pièces finales sont assemblées, il y a un risque important de perte supplémentaires d’intensité dans le transfert car la jointure n’est pas toujours optimale.

2. La seconde faille de ce processus est le coût et la standardisation. Produire une pièce avec les moyens de manufacture traditionels est très coûteux et standardisé. Il est difficile d’améliorer la pièce finale parce que les coûts d’itérations impliqués sont conséquents.

Ainsi, lorsque M. Voineau et son équipe ont décidé de développer leur propre guide d’ondes, ils ont cherché une solution leur permettant de dépasser ces limites et d’avoir plus de liberté dans la conception de leur pièce. En effet, pour créer une pièce disruptive permettant d’explorer de nouvelles possibilités dans l’électromagnetisme, les scientifiques cherchaient une solution non-standardisée. C’est ainsi que M. Voineau eu l’idée d’utiliser le service d’impression 3D en ligne de Sculpteo, il voulait tester les possibilités de personnalisation de la fabrication additive.

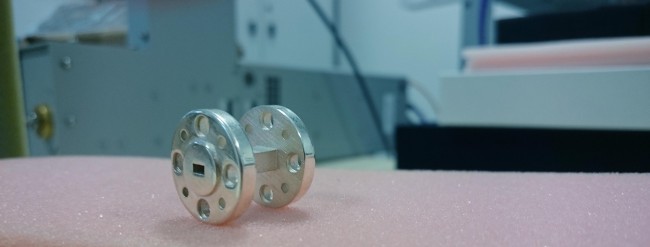

La pièce imprimée en 3D a pour but de guider les ondes magnétiques. Ils ont choisi notre argent poli miroir afin d’obtenir une meilleure précision pour leur système final. En ce moment, ils réalisent plusieurs tests sur un modèle standard (WR12) qu’ils ont imprimé chez Sculpteo. L’équipe était satisfaite du résultat et compte continuer le développement de ses recherches avec l’impression 3D pour pousser davantage les limites du guidage des ondes très hautes fréquences.

Cette pièce imprimée en 3D a une cavité rectangulaire à l’intérieur. C’est cela qui permet la diffusion des ondes radios grâce à la réflection métalique sur les paroies. Ce procédé permet à la pièce de transporter plus d’énergie qu’un système classique avec un cable. La géométrie intérieure de la pièce détermine la fréquence de propagation des ondes. C’est pour cela que la précision de la surface est très importante. Si vous souhaiter en décourvrir davantage sur ce procédé vous pouvez vous renseigner sur cette page sur l’électromagnétisme et les guides d’ondes.

Les résultats de leur recherche peuvent être utilisés dans plusieurs domaines comme les satelites, les radars, les antennes.

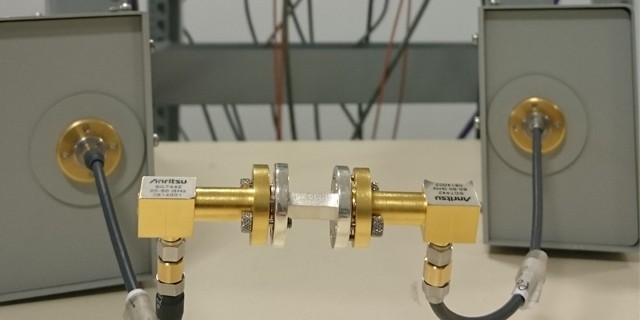

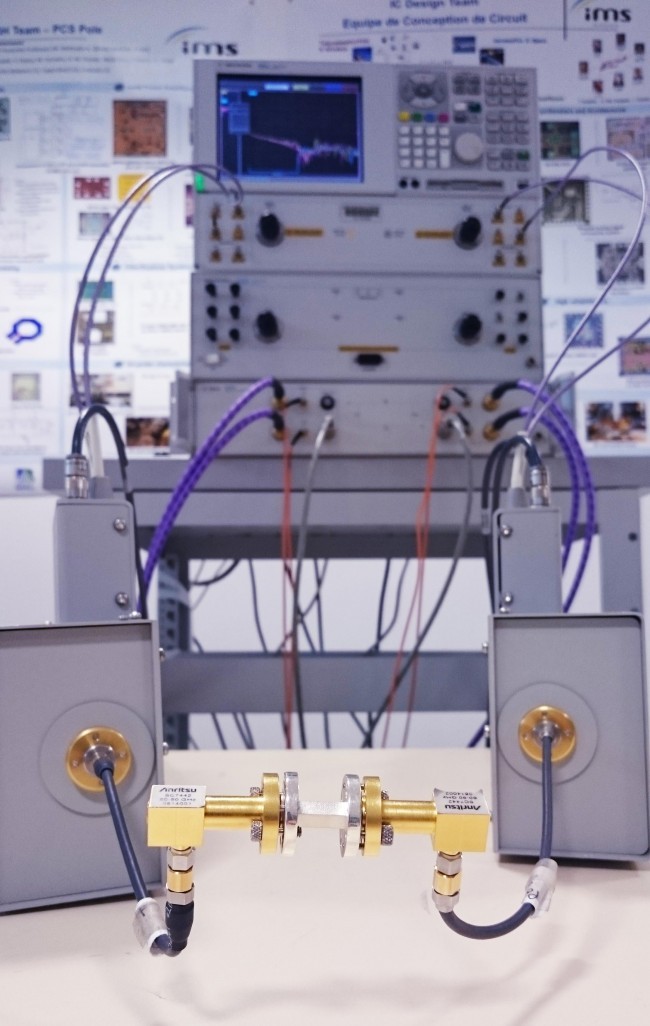

La photo ci-dessous reprèsente un banc de mesure avec lequel ils ont fait les tests sur le guide d’ondes imprimé. Les pièces dorées aux extrémités des câbles coaxiaux permettent de réaliser une transition vers le standard WR12 utilisé pour cette mesure. Elles connectent les deux extrémités du guide d’ondes pour le tester.

Pourquoi l’impression 3D se trouve être la solution parfaite pour ce projet ?

1. Ils ont pu imprimer la pièce finale en une fois sans avoir recours à l’étape d’assemblage qui peut avoir un effet négatif lors de l’utilisation finale.

2. Les coûts de fabrication d’une pièce personnalisée sont compétitifs avec les techniques usuelles d’usinage mécanique.

3. Ils ont pu créer un design personnalisé et adapté aux besoins de leur recherche.

L’impression 3D permet à la science d’explorer encore davantage de nouvelles solutions pour innover dans différents secteurs. Nous espérons avec beaucoup d’enthousiasme que les recherches du laboratoire IMS avec l’aide de notre technologie réussiront à innover dans le sécteur de l’électromagnétique!

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook