Mat(t)isse: Chirurgie mammaire en impression 3D

Posted By Amandine Richardot on 11/05/2017 | 0 comments

Mat(t)isse a mis au point une nouvelle technique de reconstruction mammaire, qui utilise de la dentelle et une coque imprimée en 3D. Cette technique très innovante permet de personnaliser l’implant, et d’éviter les opérations multiples. Nous avons interviewé Julien Payen, co-fondateur du projet, sur leur parcours, leurs utilisations de l’impression 3D, et les implications de cette nouvelle méthode, qui sont nombreuses et bénéfiques pour les femmes ayant besoin de reconstruction mammaire, mais aussi pour d’autres types d’opérations.

Partie 1 : Découvrir Mat(t)isse

Sculpteo: Qui constitue votre équipe ?

Julien Payen: Les 4 co-fondateurs sont moi-même et trois médecins du CHU de Lille : le chirurgien Pierre Guerreschi, et les médecins biologistes Philippe Marchetti et Pierre-Marie Danzé. Nous travaillons tous les 4 en direct, avec un comité de pilotage tous les 15 jours. Nous avons également dans l’équipe deux ingénieurs biologistes, et deux stagiaires : Marion qui travaille sur les biomatériaux, et César, Interne en Chirurgie qui s’occupe des implantations sur les animaux. Nous sommes adossés au CHRU de Lille, et avons la chance de bénéficier de leurs outils (notamment IRM), de leur bloc opératoire et de leur personnel.

Comment s’est formé Mat(t)isse ?

Mat(t)isse vient de la rencontre entre ces trois médecins et moi : Pierre Guerreschi, Philippe Marchetti et Pierre-Marie Danzé m’ont contacté il y a 4 ans parce qu’ils cherchaient un matériau textile qui leur permette de faire croître de la graisse. A ce moment, je travaillais dans un pôle de compétitivité textile, le textile étant ma formation de base.

Pourquoi est-ce qu’ils cherchaient un tissu permettant de faire croître la graisse ?

Pour comprendre, il faut connaître les deux techniques de reconstruction mammaire qui existent aujourd’hui : l’implant silicone, et les techniques de transfert de graisse comme le lipofilling. Cette dernière méthode existe depuis une vingtaine d’année déjà. Elle consiste à combler les zones vides avec de la graisse prélevée sur la patiente par liposuccion. Le souci est que si on met trop de graisse dans l’implant, celle-ci se nécrose et disparaît, et la patiente se retrouve à avoir besoin de refaire l’opération régulièrement, ce qui n’est bien sûr pas souhaitable.

C’est pourquoi ces 3 médecins recherchaient un matériau qui permette de faire croître la graisse, et une technique pour pallier les soucis de la méthode existante. C’est de là qu’est né le projet Mat(t)isse.

Comment êtes-vous passés de la recherche textile à l’impression 3D ?

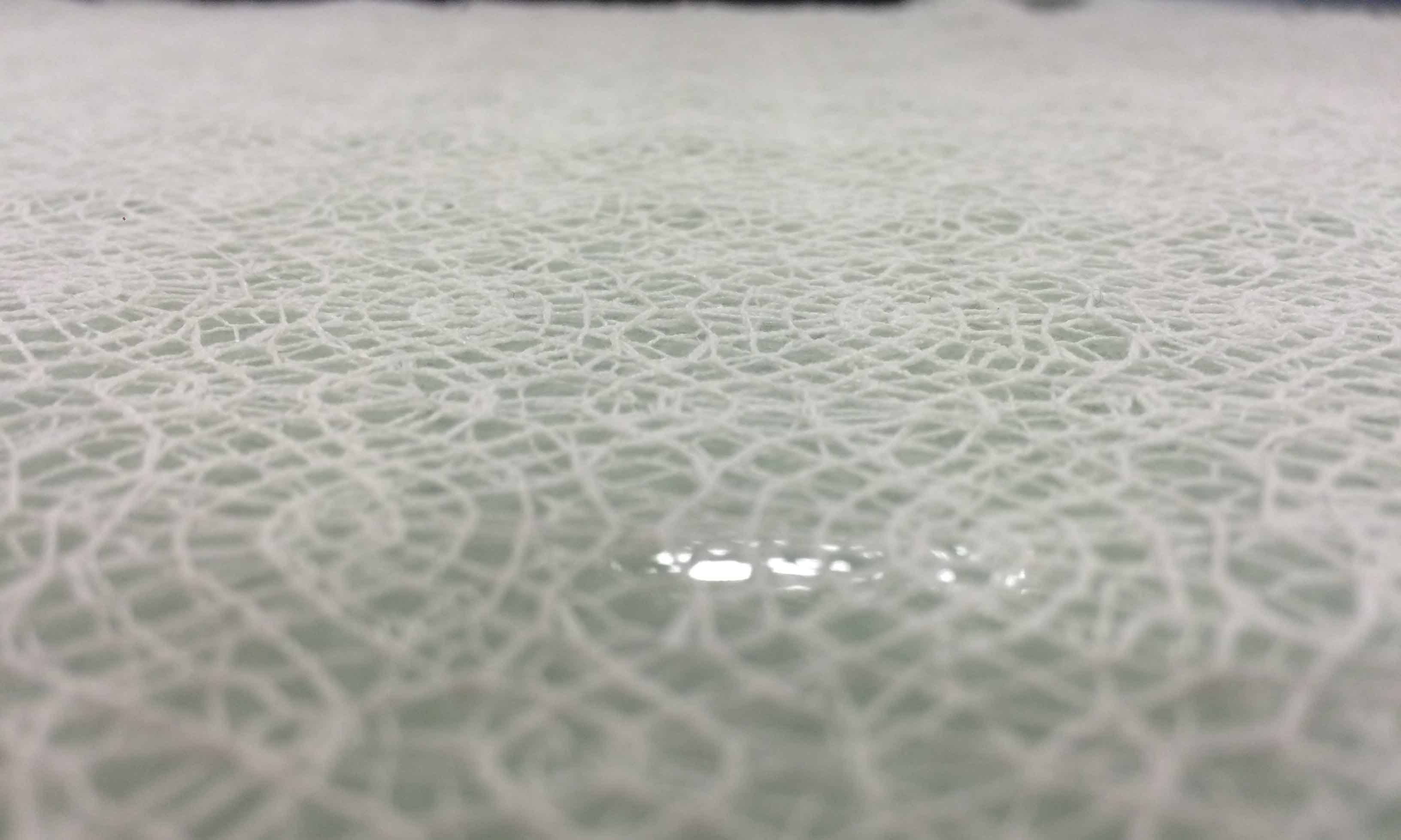

Nous avons d’abord expérimenté avec du matériau textile, une dentelle “classique”, faites sur des métiers à dentelle à l’ancienne. Cette dentelle fonctionne très bien pour faire croître la graisse, mais nous avions besoin d’une méthode simple pour le chirurgien, c’est à dire un seul geste clinique. Pour cela, nous avions besoin de donner une forme 3D à l’implant et c’est là qu’intervient l’impression 3D dans notre projet.

Que deviennent la dentelle et la coque imprimée en 3D ?

La prothèse (dentelle + coque) est entièrement bio-résorbable. Elle est absorbée par l’organisme, comme le sont les fils de sutures. Au bout de 6 mois, la prothèse a été complètement absorbée par le corps, laissant place à un sein 100% naturel, formé par la graisse.

Quel est l’avantage de cette technique par rapport à l’implant de poche en silicone ?

Les avantages de notre technique sont nombreux :

- Procédure chirurgicale unique car la prothèse est résorbable

- La prothèse est personnalisable ce qui permet aux femmes ayant perdu un ou deux seins de retrouver leur corps d’avant

- La reconstruction est naturelle, plus de corps étranger sur le long terme

- Nous avons également un avantage économique car avec une procédure unique, nous diminuons globalement les frais sur le long terme.

Par ailleurs, la technique de l’implant en silicone n’est pas sans risques : vous avez peut-être entendu parler de l’affaire PIP qui a eu lieu il y a quelques années. Il y avait eu des défauts de fabrication non déclarés sur certaines prothèses, qui posaient des risques de ruptures ! Des milliers de femmes avaient dû faire retirer leurs prothèses…

Quelle est l’explication derrière votre nom, Mat(t)isse ?

Alors, il y a un jeu de mots entre Matisse et Lattice, mais c’est plus fin que cela. Henri Matisse est un célèbre artiste peintre originaire du Cateau-Cambrésis (à côté de Caudry). Matisse peignait et faisait beaucoup de découpages de nus de femmes. La région de Caudry est célèbre pour ses dentelles leavers qui sont à l’origine de notre innovation et brevet.

On retrouve aussi MAT(T)ISSE dans le nom complet de notre procédé : Matrices Textiles tridimensionnelles synthétiques pour autogreffe de TISSus adipeux dédiées à la reconstitution tissulairE.

Partie 2 : Votre utilisation de l’impression 3D

Quelle était votre expérience de l’impression 3D avant de vous lancer dans le projet ?

Aucune !

Qu’avez-vous dû apprendre pour utiliser l’impression 3D ? Quels challenges liés à la technologie avez-vous rencontrés ?

Je m’occupe surtout de la partie finance, et des lignes stratégiques de la R&D, du coup je ne suis pas directement au contact de la création 3D, nous avons une stagiaire en charge de la création 3D. Mais je dois apprendre quand même sur la technologie, et sur les fichiers. Nous apprenons à faire du soft. Nous travaillons avec des partenaires, notamment des centres de recherche en Belgique, qui ont l’expérience d’utiliser des scans de corps humains. Nous utilisons également la banque d’images du CHRU de Lille.

Pour ce qui est des challenges, nous avons eu des soucis au début avec de mauvais fichiers 3D qui résultaient en des impressions 3D de mauvaise qualité. Il y a eu la difficulté à se fournir des filaments dont j’ai déjà parlé. Aujourd’hui, notre grande question est celle de la personnalisation.

Quel avantage vous apporte l’impression 3D par rapport à une autre méthode de production ?

L’autre façon de créer la coque que nous imaginions était l’injection. Mais le souci de l’injection est qu’il faut créer un moule pour chaque objet, c’est coûteux, cela prend du temps, etc. Cela ne permet pas du tout la personnalisation que nous voulons offrir.

Comment créez-vous l’implant sur mesure ? Qu’utilisez-vous pour produire votre fichier 3D ?

Un IRM est réalisé systématiquement avant l’ablation du sein. C’est cette image 3D que nous utilisons pour créer le volume, et créer un fichier STL. La patiente a aussi la possibilité de nous dire quelle forme elle souhaite donner à son implant (ce n’est pas forcément la même que celle de son ancienne poitrine).

Quelle technique d’impression 3D, et quel matériau utilisez-vous ?

Notre matériau pour l’impression 3D est un dérivé d’acide Polylactique (PLA), un thermoplastique de grade médical qui est utilisé fréquemment dans les implants résorbables. C’est un matériau que l’on retrouve souvent dans les fils de sutures résorbables. Après tout, avant d’être un matériau d’impression 3D, le PLA était déjà utilisé pour les fils de suture dans les années 60 et 70.

La technologie d’impression 3D est le FDM. Nous avons d’abord utilisé une Ultimaker 2, puis une Dagoma. Nous venons d’acquérir une machine de la compagnie française Pollen AM (PAM). Cette machine a l’avantage d’utiliser directement le matériau sous forme de granulés.

En effet, le matériau que nous utilisons est certifié médicalement et n’existe pas sous forme de filament pour imprimante FDM ni de poudre pour des imprimantes SLS. En effet, nous le recevons sous forme de granulés à des tarifs variants de 2000 à 9000 €/kg et nous devons le mettre en oeuvre pour l’impression 3D FDM.

Envisagez-vous de passer à la production en série avec l’impression 3D ?

Oui, nous créons notre start-up LATTICE MEDICAL et industrialiserons notre procédé, d’où le besoin d’utiliser une machine qui utilise directement le granulé. Notre objectif sur le long terme est de produire nos pièces en salle blanche, stérilisées et ensuite directement prêtes à être envoyées aux chirurgiens.

Partie 3 : Innovation & Impression 3D dans le secteur médical

Dans combien de temps pensez-vous que votre produit sera disponible pour les patientes ?

Nous en sommes encore au tout début. Nos premières implantations, sur des animaux, ont très bien réussi. Nos tests ont été très concluants. Nous prévoyons une levée de fonds pour le premier trimestre de l’année prochaine. A partir de là, il reste au moins un an et demi de recherche avant de finaliser le produit : tester la vitesse de dégradation de la prothèse, les possibilités de forme, les propriétés mécaniques (si la personne tombe, comment la prothèse résiste à la chute)… Il faut faire une étude complète de risques, et prévoir la gestion de ces risques. Et une fois tout cela fait, ce ne sera pas encore la fin du parcours.

Quelles seront les autres étapes à passer ?

Une fois la R&D terminée et les risques pris en compte, nous devons mettre en place les processus requis pour l’industrialisation : fabriquer la prothèse dans des conditions médicales, s’assurer que notre procédé de stérilisation remplit les conditions requises. Le but étant de créer la première usine d’impression 3D pour la reconstruction de tissus mous en salle blanche ! Tout cela devrait prendre une année de plus.

L’étape suivante sera la vérification de conception : tester les produits sortis d’usine sur des animaux pendant 6 à 8 mois. Ensuite, nous aurons le droit de commencer les tests sur des patientes.

Donc au total, cela fait au moins trois ans avant que le produit puisse être disponible pour les patientes.

Imaginez-vous d’autres applications de votre technologie ?

Nous avons créé la technologie pour la reconstruction mammaire, parce que c’est un besoin connu, et de grande ampleur. Mais la technologie pourrait fonctionner pour toutes les formes d’implants de reconstruction de type tissus mous : visage, abdomen, fesses,… Cela peut également être utilisé pour la chirurgie esthétique.

Nous sommes ravis d’avoir partagé le parcours et l’expérience de Mat(t)isse avec vous. Bien qu’ils aient déjà breveté leur technologie, obtenu un prix international (le prix Théophile-Legrand), et que l’on parle déjà beaucoup d’eux, Mat(t)isse en est aux débuts de son aventure, et ses progrès sont à suivre absolument ! Ils fonderont bientôt une entreprise, LATTICE MEDICAL, actuellement incubé au Bio-Incubateur Eurasanté.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook