Rencontrez Patrick Herbault, inventeur utilisant l’impression 3D

Posted By Lucie Gaget on 24/10/2019 | 0 comments

Nous avons rencontré Patrick Herbault, inventeur et utilisateur du service d’impression 3D en ligne de Sculpteo. Comment ce dernier utilise-t-il la fabrication additive afin de développer ses nouveaux concepts ? C’est ce que nous allons découvrir dans cet article !

Pouvez-vous vous présenter ?

Après une carrière d’ingénieur dans l’industrie automobile, je partage mon temps entre mes propres inventions et ma société de prestations Applied Kinematics. A travers cette société, j’apporte mon support R&D à l’innovation, que cela soit pour la mise en œuvre de mes propres brevets ou pour développer de nouveaux concepts qui soient la propre initiative de mes clients.

Quel est votre rapport à la fabrication additive ?

Dans mon métier d’ingénieur, au début de la conception il faut être capable de faire du prototypage rapide. Une solution consiste à faire usiner des pièces en métal principalement en aluminium, ou dans d’autres matériaux type plastique/nylon représentatif par exemple d’une pièce injectée en polypropylène. De toute façon, il faut déjà faire un plan pour pouvoir sous-traiter l’usinage. L’alternative est l’impression 3D qui sous une appellation marketing regroupe en fait un ensemble de solutions pour certaines très anciennes comme la stéréolithographie. Cette technique s’est démocratisée notamment à travers des imprimantes 3D à fils, à destination des particuliers mais également via un réseau de prestataires dont Sculpteo est emblématique.

Depuis quand l’utilisez-vous et dans quels buts ?

Je l’utilise à titre personnel depuis 5 ans (232 ordres de fabrication Sculpteo depuis le 3 mai 2014). Il s’agit essentiellement de valider un concept dès sa naissance. Quand le produit fait de plus l’objet d’un développement en série, cela permet par exemple des réaliser des têtes de série identiques en CAO au moule d’injection en cours de mise au point. Alors on peut donner le top à la fois au moule (top outillage) et au produit injecté (top démarrage tête de série). Souvent cette mise au point fait l’objet d’itérations CAO. Après itérations CAO, je valide physiquement par une nouvelle impression 3D par sécurité avant d’engager des investissements financiers importants liés à l’ouillage ou des enjeux de commercialisations.

Parlez-nous de vos précédentes expériences d’impression 3D.

Le temps passant, j’utilise de plus en plus l’impression 3D pour réaliser des objets « proof of concept » c’est-à-dire permettant de se convaincre techniquement de la pertinence et du réalisme de la proposition innovante. A titre d’exemple, il peut s’agir d’une proposition innovante de cinématique de pliage que l’on s’attache à vérifier. Dans ce cas, les faits sont têtus ; soit le pliage/dépliage fonctionne soit non. Par ailleurs, il est très préférable que l’objet bien que technique soit présentable. En effet s’il n’est pas vraiment présentable, seul un interlocuteur technique avisé peut comprendre à travers le prototype l’invention et détecter son potentiel en faisant abstraction de l’aspect imparfait de l’objet. Il est bien plus préférable de réaliser à la même étape un objet que tous les interlocuteurs peuvent découvrir et comprendre, si possible avec l’effet wahoo!

Comment concevez-vous vos modèles 3D ? Quels logiciels de modélisation utilisez-vous et pourquoi?

En tant qu’inventeur, je n’ai pas le professionnalisme d’un dessinateur dont c’est le métier mais j’arrive à dessiner les pièces dont j’ai besoin. J’utilise un outil CAO gratuit en l’occurrence FreeCad et j’exporte les fichiers au format step pour l’impression 3D. En parallèle, le fait de dessiner des inventions en CAO permet de plus de réaliser les figures nécessaires dans le cas d’un dépôt de brevet.

Parlez-nous plus en détails de votre proposition de roue de poussette pliable imprimées en 3D.

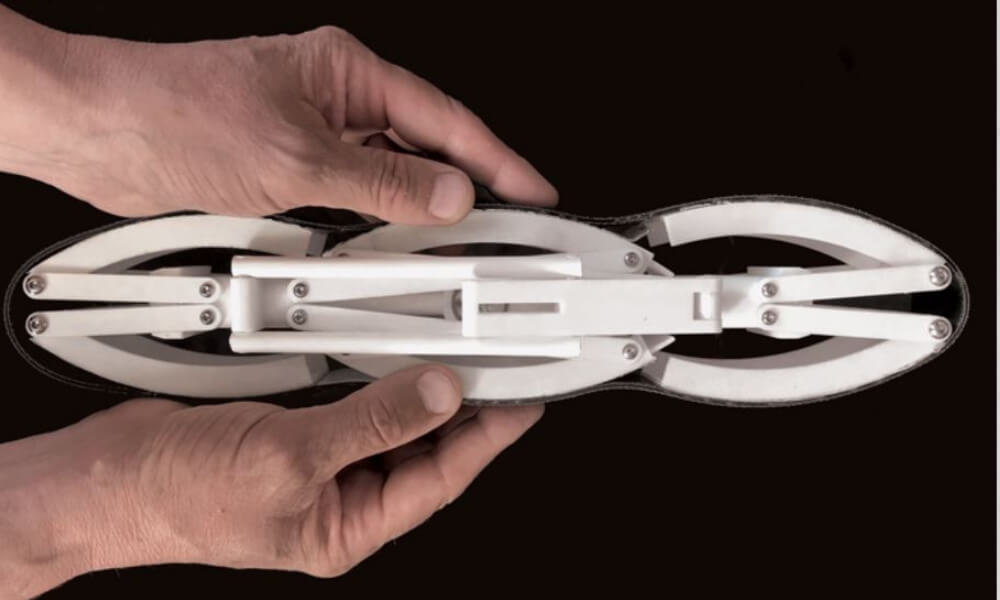

Il s’avère qu’il existe déjà des propositions techniques de roues pliables. Dans certains cas, la jante est découpée en un certains nombre de secteurs (6 à 8) articulés entre eux de façon à pouvoir adopter une forme de cercle lorsque les secteurs sont contigus et une forme allongée quand la roue est pliée. Si la bande de roulement qui est la partie de la roue en contact avec le sol est également découpée, cela provoquera des saccades au passage d’un secteur à un autre secteur. Par expérience, je pense que cela est déjà inacceptable dans le domaine de la manutention pour un chariot de manutention, dans le domaine du commerce pour un chariot de supermarché et encore plus pour une poussette d’enfant. Dans ce contexte, il est souvent demandé que la poussette ait des grandes roues mais puisse également se plier dans l’espace d’un bagage cabine 25 x 35 x 55 cm. Si la roue a un diamètre de 10″ soit 25,4 cm, il faut qu’elle soit amovible ce qui est classique soit pliable ce qui n’existait pas encore à ma connaissance.

Pour le salon de la puériculture de Kind + Jugend à Cologne mi-septembre, j’ai donc présenté un nouveau concept de roue 10″ pliable que j’ai auparavant breveté au mois d’août. Dans cette proposition, la bande de roulement du pneu est continue. Pour faire cela de façon la plus efficace possible, je l’ai conçu entièrement en CAO et réalisé pour l’essentiel en impression 3D pour les pièces plastiques. Dans un temps très court, j’ai pu mettre au point ce prototype, avec plusieurs versions CAO et plusieurs stades prototypes physiques avant de présenter cette roue pliable au public professionnel du salon.

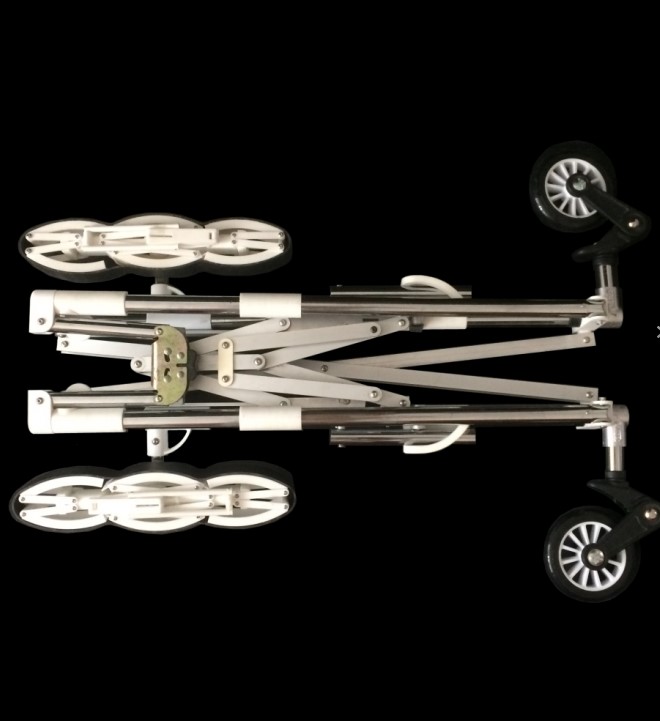

De plus pour le salon, j’ai non seulement présenté la roue pliable mais également deux structures pliables de poussettes exploitant ces roues pliables. Au total, avec le support de Sculpteo, j’ai réalisé en fait six prototypes de roues pliables (deux pour les démonstrations roue déplié/roue pliée et deux par poussettes) ainsi que les deux structures pliables de poussettes :

Pourquoi avoir choisi l’impression 3D pour développer vos prototypes, quelles sont les avantages de cette technologie pour vous ?

Comme indiqué c’est une solution éprouvée pour du prototypage rapide, immédiate en approvisionnement (pas de nécessité préalable d’avoir la matière comme c’est le cas de l’usinage), et dans le cas de Sculpteo immédiate en termes de flux de commande (devis en ligne / paiement en ligne).

Souvent pour mes prototypes, je pars d’un modèle existant déjà commercialisé dont je ne modifie que certaines parties. Seules les parties modifiées sont dessinées en CAO et imprimées en 3D. D’autres fois, il s’agit de la combinaison de profilés standards souvent en alu ou en plastique, rond/carré/ovale/rectangulaire coupés à la dimension requise et dont seuls les embouts / connecteurs / charnières sont dessinée en CAO et imprimés en 3D. C’est le cas des structures de poussettes pliables précédentes. Dans le cas de la roue 10″ pliable, toutes les pièces sont dessinées et imprimées en 3D à l’exception de la bande de roulement en caoutchouc, des deux roulements à billes et de la visserie.

Dans quelle mesure l’impression 3D vous apporte-t-elle plus de liberté ?

En fait cela apporte une liberté de penser au moment d’une invention : l’objet inventé peut être conçu et donc inventé en faisant abstraction de sa faisabilité industrielle. La liberté apportée par l’impression 3D libère l’esprit de blocages intellectuels liés aux contraintes de fabrication. Une fois inventé, il s’avère souvent que l’objet qui a été prototypé en impression 3D est dans une deuxième étape compatible d’une production industrielle. Si ce n’est pas le cas, le produit inventé a sauf exception peu d’avenir, en tous cas dans la production de masse.

Pourquoi développer vos projets en SLS ?

En ce qui me concerne, le SLS blanc « SLS (Plastic), Nylon PA12 100-120µ (White) » convient à la très grande majorité de mes projets :

– Le résultat est suffisamment robuste pour faire des premiers essais et l’aspect suffisamment réaliste pour donner visuellement l’aspect proche d’un produit fini

– Le matériau obtenu peut être usiné, limé, taraudé…Il n’est pas cassant non plus

– Le SLS blanc présente également l’avantage d’être proposé à 3 tarifs différents en fonction du délai. Ceci permet pour un même projet de panacher les pièces à différent degrés de maturité en gardant la cohérence esthétique tout en optimisant le coût de réalisation

– Si la pièce en SLS n’a pas la résistance mécanique du métal, cela permet pour autant de détecter les fragilités et de modifier la conception des pièces avant de passer à une version métal beaucoup plus coûteuse.

Avez-vous déjà testé d’autres technologies que le SLS ?

Oui, par exemple l’impression par imprimante à fils, mais cela ne répond pas au professionnalisme requis dans mon cas.

Pour des pièces flexibles ou élastiques analogues par exemple au caoutchouc, il faut faire appel à d’autres solutions.Plus rarement j’ai fait réalisé des pièces en métal imprimées en 3D.

Pourquoi avoir fait le choix de fabriquer vos prototypes via un service d’impression 3D en ligne comme Sculpteo?

En premier lieu l’instantanéité puisque que l’on peut directement engager l’impression D à partir d’un devis établi en temps réel et un paiement en ligne (avec d’autres fournisseurs, il faut attendre un devis avant de pouvoir commander et il arrive que le délai d’obtention du devis soit supérieur au délai d’impression de la pièce). Ensuite, la possibilité de moduler le prix en fonction de la criticité du délai.

Il y a également la possibilité de dessiner des pièces pleines puis de les évider avec le programme en ligne Sculpteo « hollowing », mais aussi la possibilité d’accepter par avance le risque de pièces fragiles en cliquant l’option « print anyway ». Dans quelques cas plus critiques, il est pratique de pouvoir choisir l’orientation de la pièce.

Un autre avantage, c’est la possibilité de pick-up usine en gagnant le temps du transport et si besoin de faire appel sur place à un responsable technique, et la possibilité de travailler si besoin en cas de délai critique 7/7 jours en allant chercher les pièces le vendredi soir pour travailler week-end compris pour la mise au point.

Le témoignage de Patrick Herbault vous a donné des idées? Commencez vous aussi à utiliser notre service d’impression 3D en ligne. N’hésitez pas à partager votre expérience avec nous et à vous inscrire à notre newsletter.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook