L’impression 3D et les casse-têtes

Posted By Felix Nadin on 06/04/2016 | 0 comments

Qui ne connait pas le Rubik’s cube ? Conçu par Ernö Rubik en 1974, ce casse-tête s’est imposé comme un symbole majeur des années 80 et reste aujourd’hui encore le jouet le plus vendu au monde. Entre les années 80 et les années 2000, de nombreux autres puzzles basés sur un mécanisme similaire furent inventés variant les formes, les étiquettes voire même le fonctionnement même : une communauté de fans du Rubik’s cube était née.

Le nombre de nouveaux puzzles augmentait régulièrement chaque année mais une véritable révolution technologique vint bouleverser l’univers du cube : l’impression 3D. Cette nouvelle technologie a en effet permis à n’importe qui de concevoir des puzzles chez soi et de les produire sans autre matériel qu’un logiciel de CAO et son imagination.

Mais tous les inventeurs de puzzles savent que le défi majeur de la conception n’est généralement pas d’imaginer le mécanisme mais de le rendre fonctionnel. Même avec une idée précise de l’ensemble des pièces constituant le puzzle il peut être difficile d’anticiper les problèmes d’alignement, de frottements internes et d’instabilité du puzzle générés par le nombre important de pièces. Le prototype peut tout aussi bien être trop serré et impossible à tourner que trop lache auquel cas le puzzle risque d’exploser au moindre usage (le verbe exact est ‘popper’). Les conseils suivants peuvent s’appliquer à d’autre micromécanismes que les puzzles.

Design du puzzle : quelques conseils

Notre étude de cas sera le cube original. Si vous avez déjà perdu patience et démonté le cube afin de le remonter résolu ou si votre curiosité vous a déjà poussé à en disséquer un, vous connaissez probablement déjà le mécanisme du puzzle.

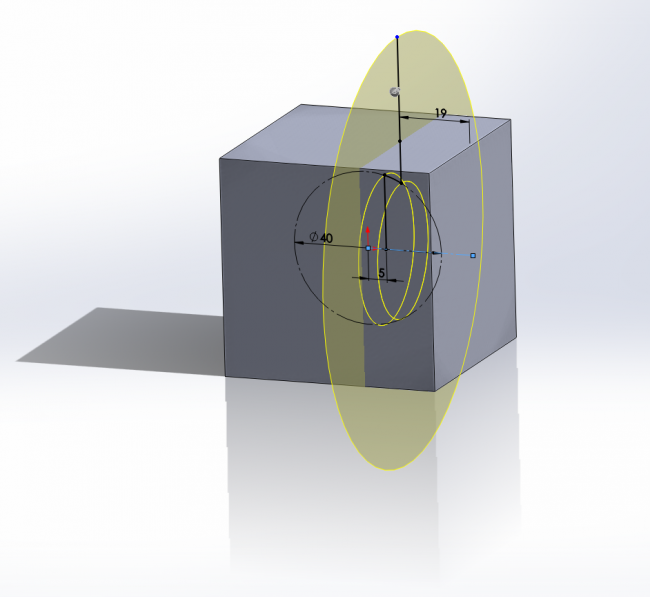

Au lieu d’être séparé en 27 cubes identiques, le Rubik’s cube est découpé selon des surfaces spéciales pour garantir la tenue globale du jouet.

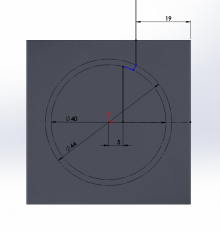

Cette surface jaune répliquée six fois (en miroir et selon les trois dimensions) divise le cube en petits cubes

Il y a trois type de pièces issues de cette division :

- Les centres ne possèdent qu’une face visible. Les six centres sont reliés par la pièce centrale appelée core.

- Les arêtes ont deux faces visibles. Chacune est tenue par deux centres.

- Les coins ont trois faces visibles et chacun est tenu par trois arêtes.

Il y a en tout six centres, douze arêtes et huit coins.

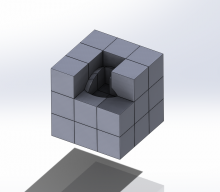

Les images ci-dessus représentent le design le plus simple que l’on puisse imaginer pour ce puzzle mais d’un point de vue mécanique il n’est pas optimisé et doit être légèrement modifié. En effet, certaines surfaces forment un angle inférieur à 90° ce qui peut coincer les pièces et générer une rotation difficile. Afin de contourner le problème, l’esquisse doit être modifiée comme ceci :

Ce profil ne contient que des angles au-dessus de 90°.

Avant de passer à l’étape suivant, vérifiez que chacune des pièces respecte les critères techniques d’impression 3D comme les épaisseurs minimales, les règles de coques, etc.

Régler le jeu mécanique

Il s’agit probablement de l’étape la plus important de votre design car une faible modification des jeux peut totalement modifier le comportement mécanique. Bien qu’il soit difficile de prévoir de manière sûre quel jeu choisir nous allons voir quelques valeurs d’usage couramment employée pour le design de puzzles.

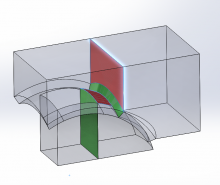

Il y a deux types de jeux mécaniques :

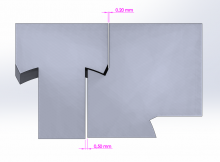

- Les tolérances faibles entre deux surfaces en appui destinées à circuler l’une par rapport à l’autre : 0,2 mm / 0,008 in (surfaces rouges)

- Les tolérances larges entre deux surfaces dont le contact mécanique n’est pas nécessaire au fonctionnement et qui se font simplement face : 0,5 mm / 0,020 in (surfaces vertes)

Un troisième type de tolérance est souvent reconnu pour les pièces encastrées (c’est le cas d’un axe par exemple) mais un jeu similaire aux tolérances faibles peut être utilisé.

Avec de tels jeux le puzzle tournera aisément sans qu’aucun post-traitement ne soit requis. Si ce mécanisme a vocation à être utilisé à de nombreuses reprises, si vous designez un cube pour des épreuves de rapidité qui vous accompagnera dans toutes vos compétitions par exemple, des tolérances plus serrées peuvent être utilisées pour anticiper l’usure du plastique. Les tolérances faibles sont supprimées (0mm/in) et les tolérances larges réduites à 0,4mm / 0,016in. Les tolérance d’encastrement ne changent pas.

Le puzzle ainsi produit aura l’air très difficile à tourner au début mais trouvera rapidement son point de fonctionnement.

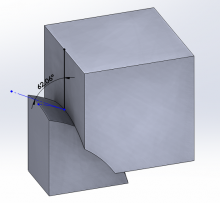

Ajouter les congés

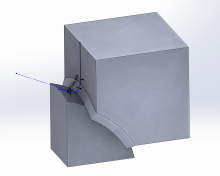

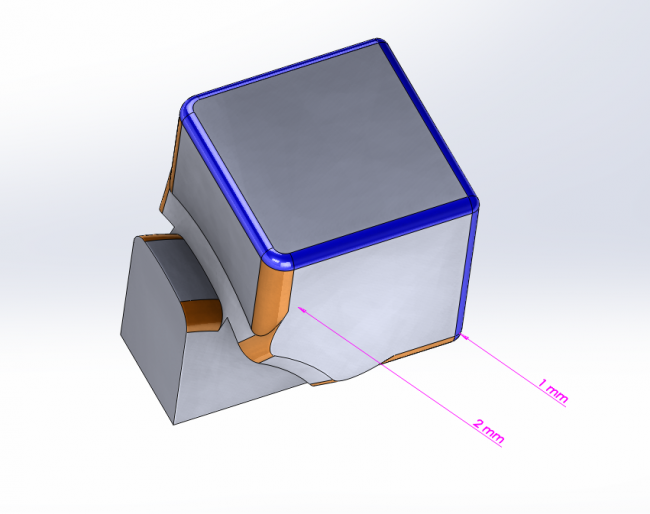

L’étape finale du design consiste à ajouter des congés aux arêtes des pièces crées. Ces congés vont éviter que le puzzle se bloque en cas de mauvais alignement des pièces. Un congé de 2-3 mm / 0,08-0,12 in supprime ce risque (congés oranges sur l’image).

Il est aussi possible d’ajouter des congés de 1mm / 0,04in sur les faces visible de la pièce pour des raisons purement esthétiques (congés bleus sur l’image).

Les congés oranges améliorent la souplesse du cube. Les congés bleus ont une fonction purement esthétique.

Bien entendu n’oubliez pas d’évider vos pièces par votre logiciel de CAO ou grâce à notre outil en ligne pour obtenir un puzzle plus léger et économiser de l’argent.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook