Dans les paragraphes suivants, nous examinerons quelques-uns des principaux avantages de l’utilisation de structures en lattices dans vos conceptions.

Utilisation efficace des matériaux

L’une des raisons les plus courantes pour l’utilisation des structures en lattices dans l’impression 3D est de réduire la quantité de matériau nécessaire à l’impression, sans pour autant compromettre la résistance mécanique et les autres propriétés de vos pièces. L’intégration de lattices dans votre conception réduit considérablement la quantité de matériau nécessaire à l’impression. De nombreuses personnes, en particulier les concepteurs novices, tombent dans le piège de concevoir des éléments plus grands, car la pièce est composée d’un bloc solide. Au lieu de cela, il est possible de remplir l’espace délimité par les contours de l’objet avec une structure en lattices. Cela signifie qu’au lieu d’un bloc solide nécéssitant une quantité importante de matière, vous obtenez une conception optimisée, nécéssitant une quantité moindre de matière. Le coût final de l’impression de l’article peut ainsi être considérablement réduit, en particulier dans les cas où des matériaux plus coûteux sont nécessaires. Même si vous utilisez des matériaux moins coûteux, les économies peuvent s’accumuler sur une longue période de production. Si votre produit final n’a pas d’exigences mécaniques particulières, cela vaut la peine d’envisager le remplissage de vos pièces avec des structures lattices.

Outre les économies, la diminution de la quantité matériaux utilisée présente d’autres avantages. Moins vous utilisez de matériaux, moins votre produit aura d’impact sur l’environnement.

Poids réduit

La diminution de la quantité de matière utilisée dans une impression 3D permet également de réduire le poids total. Il est fréquent que la masse finale d’une pièce soit limitée par les exigences d’un projet, ce qui signifie que rendre chaque composant aussi léger que possible est souvent une priorité. Prenons l’exemple des vêtements de sécurité ou des applications biomédicales. Dans le cas d’articles susceptibles d’être portés ou transportés, il est essentiel de réduire le poids et de minimiser la masse du produit fini. Un autre exemple est celui des pièces destinées aux applications automobiles ; toute réduction de poids aura un impact concomitant sur la consommation de carburant.

Densité et flottabilité

En plus de peser moins lourd, un objet composé de structures lattices est moins dense et plus flottant qu’un objet solide de mêmes dimensions. Cela peut être important dans certaines applications, notamment lorsqu’un objet doit flotter dans un liquide.

Absorption d’énergie

De telles structures peuvent absorber beaucoup plus d’énergie que les masses solides ou encore le vide seul. En variant la configuration et la densité du motif dans différentes zones, en utilisant différents types de cellules et en modifiant la taille de ces cellules, une conception peut être affinée afin d’absorber l’énergie provenant de différentes directions. Cette énergie peut être redirigée et distribuée dans la structure, ce qui lui permet de résister plus efficacement aux forces d’impact. Associée à des matériaux modernes, cette approche de la conception permet de créer des objets dotés d’une résistance aux chocs et d’une solidité mécanique exceptionnelles.

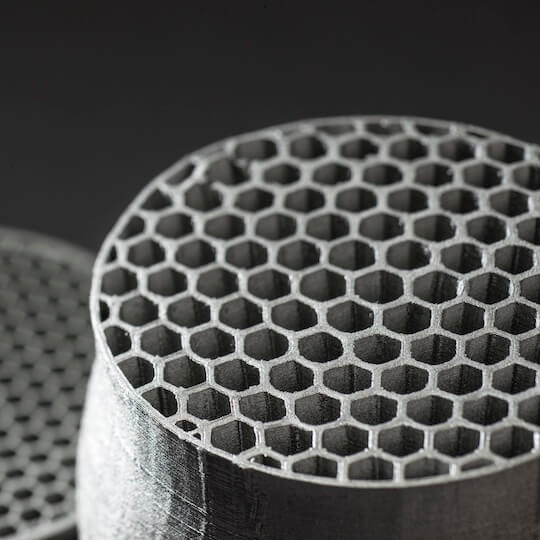

Maximiser la surface

Dans certaines applications, il est prioritaire d’augmenter autant que possible la surface d’une conception. La catalyse chimique ou l’échange de chaleur sont des champs d’application où une surface élevée peut améliorer considérablement les performances d’une pièce ou d’un assemblage. Grâce à leurs multiples entretoises et parois, les structures en treillis ont une surface bien plus importante qu’un élément solide de mêmes dimensions ou qu’un simple vide. Cela leur permet, par exemple, d’émettre plus de chaleur.

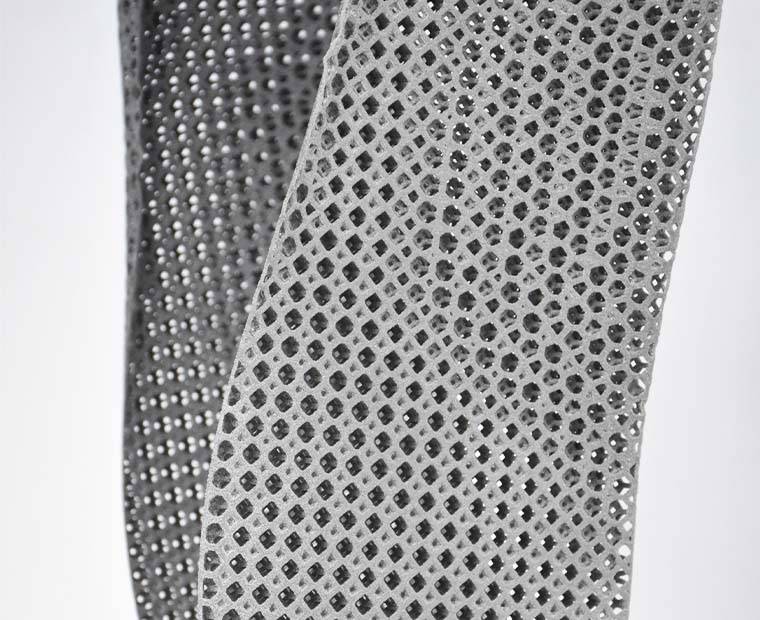

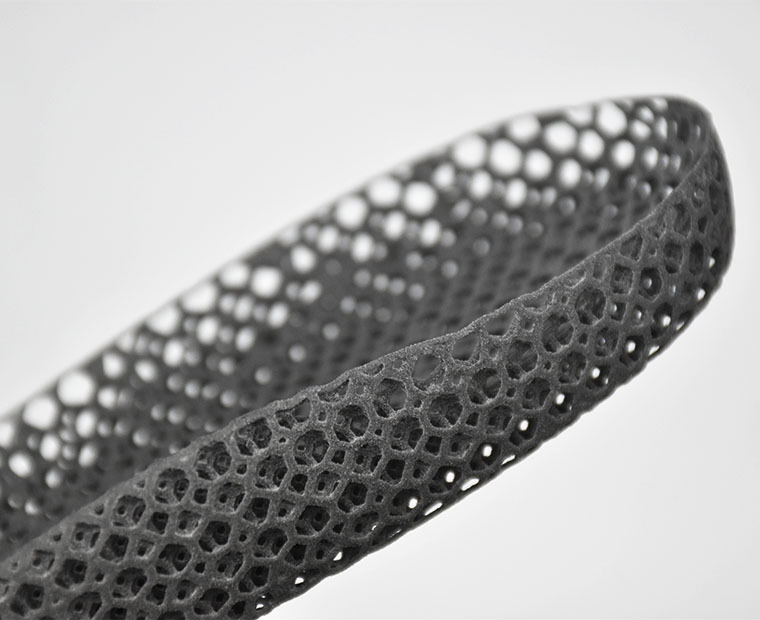

L’attrait esthétique

Si les structures en lattices présentent une série d’avantages techniques et économiques, elles sont également attrayantes d’un point de vue esthétique. Leurs formes délicates, cristallines ou organiques, séduisent de nombreuses personnes. Les concepteurs de produits en profitent souvent pour rendre leurs articles plus attrayants pour les clients, en incorporant des éléments avec des structures réticulaires même s’il n’y a pas d’avantage mécanique spécifique. Les structures en lattices peuvent donner à un produit un aspect léger et aéré, ou contribuer à donner une impression de haute technologie et de futurisme. Il n’est pas rare que les produits qui utilisent des structures en treillis comportent des éléments transparents qui rendent le treillis visible pour le consommateur, car ils sont si plaisants à regarder.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook