| Taille maximum | 180 x 110 x 290 (z) mm |

Avec CLIP (DLS), les pièces sont limitées par les dimensions de la plateforme d’impression et la hauteur jusqu’à laquelle celle-ci peut s’élever. Si vous avez besoin d’imprimer un pièce d’une envergure supérieure, vous devrez imprimer votre dessin en plusieurs parties et les assembler après l’impression. Prêtez attention à nos astuces traitant de l’Espace Minimum à respecter.

Astuce

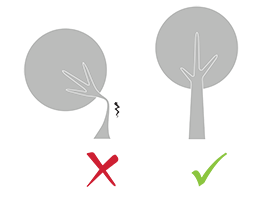

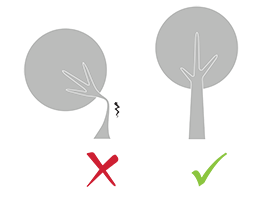

Utilisez des angles supérieurs à 40°: ils n’auront pas besoin de supports. Il est plus économique et rapide d’imprimer des pièces auto-supportées. Moins de matière est utilisée : c’est économe et moins cher. Aucune structure n’a besoin d’être produite ni retirée. le temps de process et post-process est réduit. Les délais de production et livraison seront donc plus rapides.

Astuce

Evitez les angles pointus, préférez des angles courbés : ils sont plus appropriés pour la technologie d’impression CLIP (DLS). Si votre design de départ a des angles pointus, essayez de les adoucir : vous pouvez ajouter des congés, nervures ou atèles.

Ne pas oublier

Il est important de noter que notre outil de contrôle de solidité ne permet pas de détecter les aberrations physiques : pièces flottantes, porte-à-faux, pièce supportant un poids trop important par rapport à son épaisseur, etc. Une vigilance particulière doit donc être accordée à la géométrie de votre design et les parties les plus sollicitées doivent être épaissies.

| Epaisseur minimale du mur | Sans support: 2.5 mm

Avec support: 1 mm |

L’épaisseur recommandée pour certains éléments de structure est basée sur leur nature spécifique. Par exemple, un mur vertical de 5 cm de hauteur sera plus flexible s’il est imprimé avec une épaisseur de 0.5 mm, mais plus rigide s’il est imprimé avec une épaisseur de 1 mm.

Les murs de votre projet doivent être assez épais pour supporter le poids de l’objet et éviter qu’il ne se casse sous son propre poids. Nous vous conseillons de designer votre modèle selon les standards de design minimum proposés dans les “Astuces” ci-dessous. Cette résolution est valable pour les murs courts d’ordre de 2mm, dont la surface est perpendiculaire au sens de fabrication (sur les plans XZ et YZ) ainsi que le plan XY. Un élément dont le ratio d’aspect est élevé (par exemple, un objet long et fin) sera fragile. Il aura besoin d’être arrangé (à l’aide de congés ou atèles) ou alors, il faudra ajouter des structures de support amovibles. Quand vous modélisez des éléments fins ou petits, afin de minimiser la distortion, assurez-vous que le ratio d’aspect ne dépasse pas 1:4.

Au-delà de 10 mm d’épaisseur, les parois des pièces réalisées via ce procédé risquent de développer des bulles. Prenez cela en considération lorsque vous modélisez.

De plus, les pièces hautes ou larges ont tendance à se déformer et nécessitent la mise en place de supports pour que leur rigidité soit maintenue tout au long du processus d’impression. La déformation peut être due à la chaleur, à la force de l’aspirateur ou à des murs trop fins. Pour des pièces plus larges, et selon le nombre d’intersections, 0.5 mm peut ne pas être suffisant pour éviter une déformation.

Astuce

Construisez des murs plus épais que 1 mm : Les murs plus fins que 1 mm sont difficiles à imprimer, et il est préférable de les éviter. Il est possible d’ajouter une structure de support pour garantir sa stabilité. Par exemple, si vous modélisez le buste d’une personne, vous pouvez ajouter des détails, comme le nez ou les oreilles. Ainsi, vous éviterez un effet de porte-à-faux et d’éventuels éléments cassables pour l’impression finale.

Astuce

Construisez des murs et blocs plus fins que 10 mm : Les pièces plus épaisses que 10 mm peuvent souffrir de déformations dues à la chaleur ou de formation de bulles. Evitez donc d’imprimer des blocs et murs épais. Cependant, en ouvrant des parties solides et en ajoutant des supports des treillages 3D, vous pouvez convertir des designs “en bloc” en designs plus adaptés à la technologie CLIP (DLS).

Astuce

Gardez des intersections inférieures à 50 mm : Il est possible de designer des modèles aussi petits que 1 cm3, étant donné que les petites pièces sont légères et ne seront donc pas déformées par la gravité. Nous pouvons imprimer des pièces plus longues que 50 mm sur l’axe Z, mais nous évitons d’imprimer des designs avec des intersections plus larges que 50 mm parce qu’elles pourraient se déformer au cours de l’impression.

| Taille minimum des détails | 0.5 mm |

| Largeur et profondeur minimum des détails | Embossage: 0.3 mm

Gravure: 0.3 mm |

| Taille minimum d’un texte lisible | 3 mm |

| Ratio longueur/profondeur minimum | 1/1 |

La précision minimum d’un détail est principalement déterminée par la résolution de nos imprimantes. Cependant, pendant le processus de nettoyage, une fine couche de détail peut être perdue. Afin de préserver un détail ou la lisibilité d’un texte, nous vous conseillons de suivre les tailles minimum décrites ci-dessus. Il possible de tendre vers une gravure et embossage de 0.1 mm, mais la précision du détail et la visibilité du texte sera moindre. Pour garantir la visibilité des détails, il faut s’assurer que la largeur du dessin soit au moins aussi importante que sa profondeur.

La taille de police au minimum acceptable est de 8 point (ce qui équivaut à 11 pixels ou 2.9 mm), pour les textes gravés ou embossés. Dans certains cas, et spécialement pour le plan XY, il est possible d’imprimer une police inférieure 8 points, mais on court alors le risque d’une perte de détail due à un trop fort durcissement de la résine.

| Possibilité d’assembler vos pièces ? | Oui |

| Espace minimum pour l’assemblage | 0.4 mm |

Les pièces imprimées en résine peuvent être assemblées entre elles. Pour cela, il est indispensable de laisser un espace minimum de 0.4mm entre chacune des pièces.

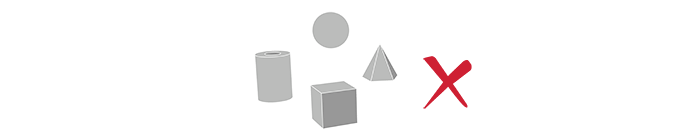

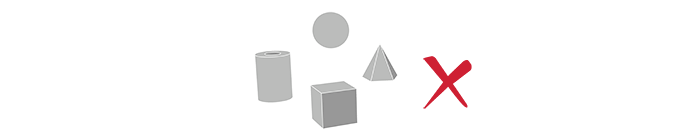

| Possible d’avoir plusieurs objets dans un même fichier ? | Non |

Il n’est pas possible d’imprimer plusieurs objets dans un même fichier 3D en résine.

Il n’est pas possible d’imprimer un fichier 3D contenant plusieurs objets, c’est pourquoi nous n’acceptons pas les fichiers en grappes, avec différents objets. Si vous souhaitez commander plusieurs pièces identiques, vous pouvez sélectionner le nombres de pièces que vous souhaitez durant la commande. Plus vous commandez de pièces, moins le prix des pièces est élevé.

Vous pouvez également utiliser nos outils en ligne et découvrir nos astuces pour réduire le coût de votre impression 3D .

Pour obtenir plus d’informations sur notre service de fabrication additive, vous pouvez contacter notre service client .

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook