Home » Matériaux pour Impression 3D sur mesure » Technologie Jet Fusion pour l’impression 3D » Jet Fusion PA12

Multi Jet Fusion PA 12

Informations, astuces: Nous vous aidons à imprimer vos modèles 3D avec notre plastique Multi Jet Fusion

Couleurs

Finitions

Caractéristiques

Guide du matériau Multi Jet Fusion PA12

Qu'est-ce que le Multi Jet Fusion PA12 ?

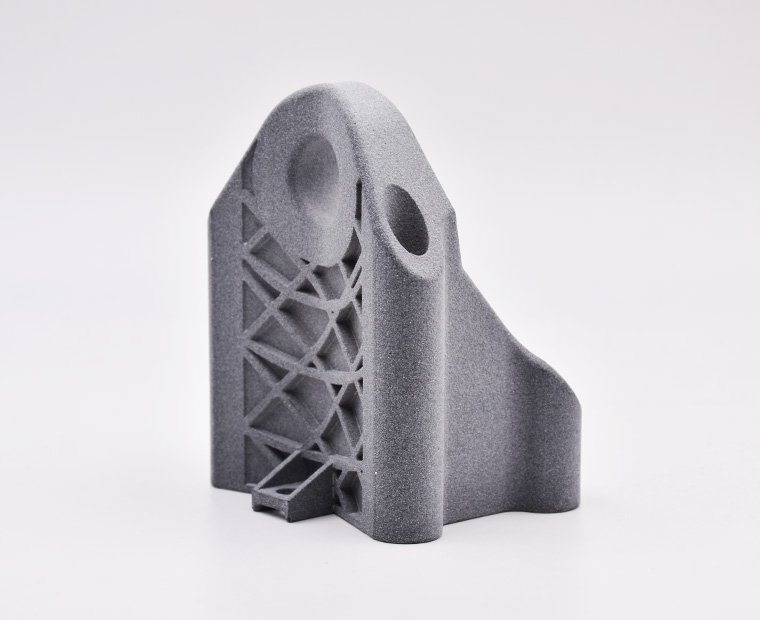

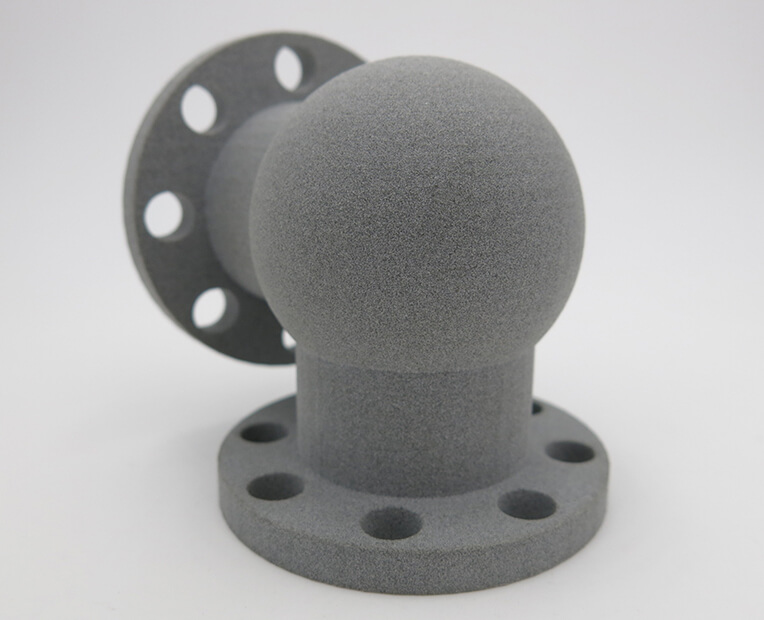

Les objets en PA12 Multi Jet Fusion imprimés par Sculpteo sont créés à partir d’une fine poudre de polyamide. Le matériau est caractérisé par une bonne élasticité, ainsi qu’une haute résistance aux impacts. De plus, le polyamide possède une excellente résistance aux produits chimiques, comme l’hydrocarbure, l’aldéhyde, la cétone, les bases et sels minéraux, l’alcool, le fuel, les détergents, l’huile et les graisses. Le plastique HP est parfait aussi bien pour les professionnels expérimentés que pour les designers débutants grâce à sa grande précision.

Les objets en Multi Jet Fusion PA12 résistent à l’abrasion aux éraflures, mais aussi à la lumière, aux U.V et aux changements de températures. Il s’agit également d’un matériaux d’impression 3D biocompatible. A la sortie de l’imprimante 3D, les pièces en Multi Jet Fusion sont grises.

Pour plus de détails concernant les caractéristique mécaniques et techniques de ce matériau, n’hésitez pas à vous rendre à la section “guide de design”.

Comment utiliser le Multi Jet Fusion PA12 ?

Ce matériau est parfaitement adapté pour le prototypage et la production. Notre Multi Jet Fusion PA12 est notamment reconnu pour sa flexibilité, sa grande résistance aux impacts et aux environnements extérieurs (UV). Le plastique Multi Jet Fusion est idéal pour une utilisation mécanique (prototypes, rouages, articulations, jointures), électrique, médicale mais aussi pour des objets décoratifs ou éducatifs. Il est possible d’utiliser ce matériau pour réaliser des pièces complexes.

Vous pouvez ainsi profiter des propriétés mécaniques optimales de ce matériau plastique. Les propriété techniques du Multijet Fusion PA12 dépendent de l’épaisseur de votre modèle. Avec une épaisseur de 0.6 mm, les parois de modèles sont flexibles. A partir de 2 mm d’épaisseur, elles seront rigides.

Il faut également noter que le Multi Jet Fusion PA12 peut se déformer à partir d’une exposition à une température de 187°C.

Prix et délais

Le prix de votre impression 3D est calculée automatiquement au moment où vous transférez votre fichier sur notre site. Le prix changera en fonction de vos modifications, si vous changez de matériau, de finition, si vous modifiez la taille, utilisez l’évidemment, etc. En effet, nos prix se basent sur différent facteurs, inculant le volume final, la taille, pour ne citer que ceux-là.

Gardez à l’esprit que l’ajout d’une finition, un délai supplémentaire sera nécessaire. Votre date de livraison sera également calculée automatiquement une fois votre fichier 3D transférez sur notre site, et sera mis à jour à chacune de vos modifications.

Pour plus d’informations consultez notre page prix et délais.

Quel est le processus d'impression du Multi Jet Fusion PA12 ?

Pour le Multi Jet Fusion PA12, votre modèle est imprimé sur une machine HP Multi Jet Fusion 3D 4200.

Le processus Multi Jet Fusion est similaire à la technique d’impression par projection de liant (Binder Jetting), utilisant en effet un agent de fusion. En combinant un agent liant pour fusionner la poudre et un agent spécifique (détaillant) pour lisser la surface, l’objet est imprimé couche par couche dans le bac de poudre. En complément, chaque couche est chauffée afin de solidifier le matériau.

Le processus d’impression offert par cette technologie 3D HP est plus rapide que la technologie SLS mais requiert aussi une phase de refroidissement. Lorsque les pièces sont imprimées en 3D, le bac de poudre est placé dans la station de post-traitement afin d’être refroidi et préparé pour le nettoyage. L’objet est ensuite extrait de la poudre. Celle-ci est passée au tamis et recyclée pour une autre impression 3D. En effet, la réutilisabilité du surplus de poudre est un avantage considérable.

Quelles sont les finitions disponibles ?

Voici les options de finitions pour le Multi Jet Fusion PA12:

- Brut: Surface grise, sans finition, la pièce sort ainsi de l’imprimante 3D. C’est idéal pour le prototypage ou les tests mécaniques. Lorsque la pièce est laissée brute, la surface sera plus facilement rayée, et sensible aux traces d’impacts.

- Poli: Surface grise, avec un fini plus lisse.

- Color Resist : Cette finition donne à vos pièces imprimées en 3D un rendu mat. Color Resist résiste aux frottements et permet d’obtenir une couleur cohérente entre les différentes séries. La couleur disponible pour cette option de finition est le noir.

- Color Touch : Avec cette teinture, votre pièce imprimée en 3D aura un rendu satiné. Color Touch résiste aux manipulations quotidiennes, elle est parfaite pour vos pièces placées en extérieur, soumises aux frottements et aux éraflures. La couleur disponible pour cette option de finition est le noir.

| Résolution standard | 80µm |

| Tolérance | X/Y: ± 0.3% (minimum de ± 0.3 mm) Z: ± 0.5% (minimum de ± 0.5 mm) |

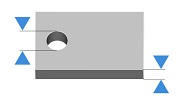

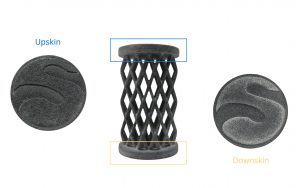

Le processus d’impression 3D peut donner un effet « upskin » ou « downskin » en fonction de la technologie utilisée. L’upskin apparait sur la face supérieure de l’objet et donne un effet concave, tandis que downskin est présent sur la partie inférieure et donne un effet convexe. Ceci est important à prendre en compte lorsque vous définissez l’orientation de votre modèle 3D. Si votre design est affecté par l’upskin ou le downskin, définissez l’orientation d’impression à l’avance et nous ferons de notre mieux pour la respecter. Si cela n’est pas possible, nos techniciens choisiront la solution la plus adaptée.

| Taille maximum | 370 x 274 x 380 mm |

| Taille maximum pour le plastique noir poli | 300 × 220 × 180 mm |

| Taille maximum pour finition Color Touch | 274 x 274 x 380 mm |

| Taille maximum pour finition Color Resist | 274 x 274 x 380 mm |

Les dimensions maximales de vos modèles sont limitées par les dimensions des bacs de nos imprimantes 3D.

Les dimensions maximales de vos modèles sont limitées par les dimensions des bacs de nos imprimantes 3D.

| Epaisseur minimale pour des parois flexibles | 0.8mm

|

| Epaisseur minimale pour des parois rigides | 2mm

|

| Epaisseur minimale pour les éléments filaires | 0.7mm avec support

|

| Epaisseur minimale pour les zones subissant une contrainte importante | 1-2mm |

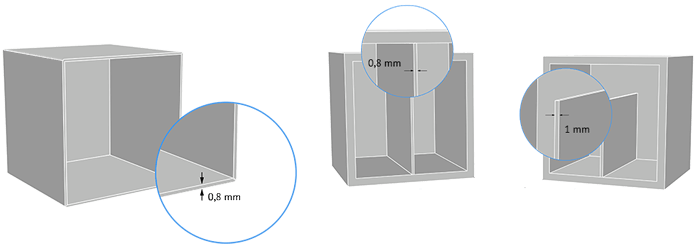

Les parois de votre objet doivent être suffisamment épaisses pour supporter le procédé d’impression sans casser. Nous vous recommandons de concevoir votre modèle en respectant l’épaisseur minimale qui est propre au polyamide. Si les parois de votre design sont plus fines que 0.8 mm, il est préférable de modifier votre design afin d’ajouter des supports sur la partie la plus fragile.

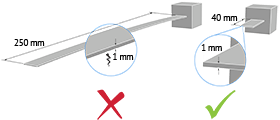

Pour les designs en tige, ou bien les zones subissant une contrainte particulière, des précautions doivent être prises quant à l’épaisseur d’impression. Afin d’éviter que votre objet soit cassé, nous vous conseillons de prévoir une épaisseur d’au moins 1 mm pour les designs en tige qui n’ont pas de support, et 0.8 mm pour les parties pour lesquelles des éléments de soutien sont prévues.

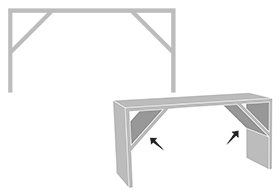

Nous vous conseillons d’ajouter des éléments de supports pour les éléments fragiles afin de limiter les portes à faux et risques de casse. Sur une figurine par exemple, vous pouvez souder les éléments fragiles au corps principal : oreilles et cils soudés au visage, col, cravate et collier soudés au buste, etc.

Avec une épaisseur de 0.8 mm, vos parois resteront plutôt flexibles. Si vous souhaitez obtenir un design plus rigide, il vous suffit de modéliser vos pièces de façon à ce que l’épaisseur des parois soit supérieure à 2mm.

.

Le plastique peut parfois se déformer pour les surfaces longues et fines: c’est le phénomène de cintrage.

Sculpteo propose un outil de contrôle de solidité directement en ligne. Cela vous permet de connaître les zones de fragilités de votre design, et de voir quelles parties doivent être renforcées en vue de l’impression 3D. Pour y accéder, il vous suffit de transférer votre fichier 3D et de cliquer sur “Vérification” après avoir sélectionné le matériau de votre choix.

Il est important de noter que notre outil de contrôle de solidité ne permet pas de détecter les aberrations physiques : pièces flottantes, porte-à-faux, pièce supportant un poids trop important par rapport à son épaisseur, etc. Une vigilance particulière doit donc être accordée à la géométrie de votre design et les parties les plus sollicitées doivent être épaissies.

.

| Taille minimale des détails visibles | 0.2 mm |

| Largeur et hauteur minimales conseillées pour les détails | Embossage : 0.4 mm

|

| Largeur et hauteur minimales pour un texte lisible | 0.4mm |

| Ratio longueur/profondeur minimum | 1/1

|

La finesse des détails dépend de la résolution de notre imprimante 3D, mais aussi de la solidité des zones détaillées lors du nettoyage après impression. Nous vous invitons donc à respecter les tailles minimales indiquées ci-dessus pour vos détails et vos textes. Pour assurer un meilleure visibilité, la largeur de vos détails doit être au moins aussi importante que leur profondeur.

| Inclusion de volumes possible ? | Oui |

| Articulation possible ? | Oui |

Notre matériau Multijet Fusion PA12 vous permet d’imprimer vos designs les plus complexes. Le Multijet Fusion PA12 est donc le matériau idéal pour imprimer un objet articulé ou contenant des inclusions de volumes. Vous pouvez tout à fait imprimer des modèles du type côte de maille, chaîne, et plus encore.

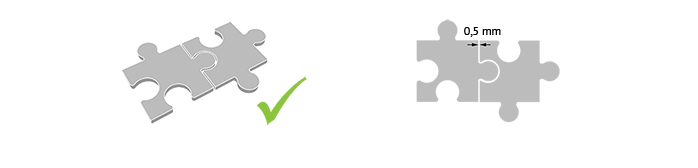

| Espacement minimum entre parois fixes | 0.5 mm |

| Jeu fonctionnel minimum | 0.5 mm |

L’impression 3D requiert qu’un espace de jeu suffisamment important soit laissé afin de nettoyer la poudre de polyamide présente entre deux surfaces. Cela permet d’éviter que ces parois ne restent soudées l’une à l’autre. L’espacement minimum est notamment nécessaire pour les parties qui seront articulées, mais l’est également pour l’espacement entre les parois fixes. Il est donc nécessaire de prévoir un espace supérieur à 0.5 mm entre chacune de vos surfaces.

Cet espace doit être d’autant plus important que votre pièce est grande. En effet, plus votre pièce est massive, plus les zones chauffées sont importantes : la poudre présente au niveau du jeu risque d’être soudée par propagation de la chaleur et donc impossible à extraire lors du dépoudrage. Par ailleurs, il est important de prévoir un espace permettant d’extraire la poudre non fusionnée de la zone d’articulation : dans certains cas, il est nécessaire d’ajouter des trous pour permettre cet évidement.

| Possibilité d’assembler vos pièces ? | Yes |

| Espace minimum pour l’assemblage | 0.5 mm |

Les pièces imprimées en polyamide peuvent être assemblées entre elles. Pour cela, vous devez prévoir un espace minimum entre chacun de vos pièces à assembler. Cet espace est de 0.5 mm. Vous pouvez toujours prévoir un espace plus important si vous souhaitez que votre assemblage soit plus large, et que vos pièces soient plus mobiles.

| Possibilité d’évider vos pièces ? | Oui |

Evider vos pièces en Multijet Fusion PA12 vous permet de les rendre plus légères, et de réduire le prix d’impression. Il est possible d’évider votre objet directement sur notre site. Pour cela, il vous suffit de télécharger votre fichier 3D puis de cliquer sur l’onglet “Optimiser” afin d’activer la fonctionnalité “Evider”.

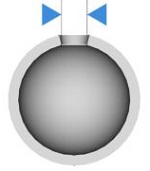

Il est important de prévoir au moins deux trous afin d’extraire la poudre non fusionnée, et les placer à des endroits stratégiques pour l’évidement. Les dimensions minimales de ces trous sont calculées automatiquement sur notre site.

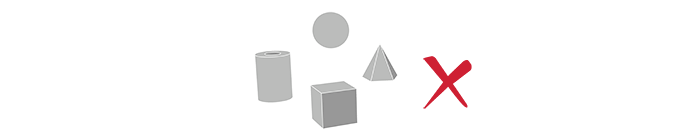

| Possible d’avoir plusieurs objets dans un même fichier ? | Non |

Il n’est pas possible d’imprimer en plastique plusieurs objets présents dans un même fichier 3D.

Prêt à imprimer en Multi Jet Fusion PA12?

Avec le service d’impression 3D de Sculpteo, vous n’êtes qu’à quelques clics d’une impression 3D professionnelle en Multi Jet Fusion PA12. Votre modèle 3D est imprimé avec la plus grande qualité et livré à votre porte.

Commencez maintenant !

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook