Il s’agit de dépôt physique par phase de vapeur. Ce procédé est réalisé sous pression et transforme la matière solide, le métal source, en vapeur, qui viendra ensuite se condenser sur le substrat, en l’occurrence, notre pièce imprimée en 3D.

Le métal est chauffé jusqu’à son point de fusion afin qu’il s’évapore et entre en contact avec l’élément à recouvrir, qui sera, quant à lui, à une température bien moindre. Cela permet au métal de retourner à son état solide en enveloppant l’objet en question.

Réaliser ce procédé sous pression permet d’obtenir une fine couche, pure et régulière, de métal. Sans impuretés, le risque d’oxydation et d’irrégularités à la surface de l’objet est évité.

Il existe plusieurs manières de procéder avec le PVD, par évaporation, ionisation ou pulvérisation. Le procédé que nous utilisons chez Sculpteo est le processus de pulvérisation.

La galvanoplastie est un procédé électrolytique de déposition qui recouvre un objet d’une couche métallique. Par électrolyse, le métal est transféré d’une anode, la partie contenant le métal couvrant, vers une cathode, la partie contenant la pièce à recouvrir.

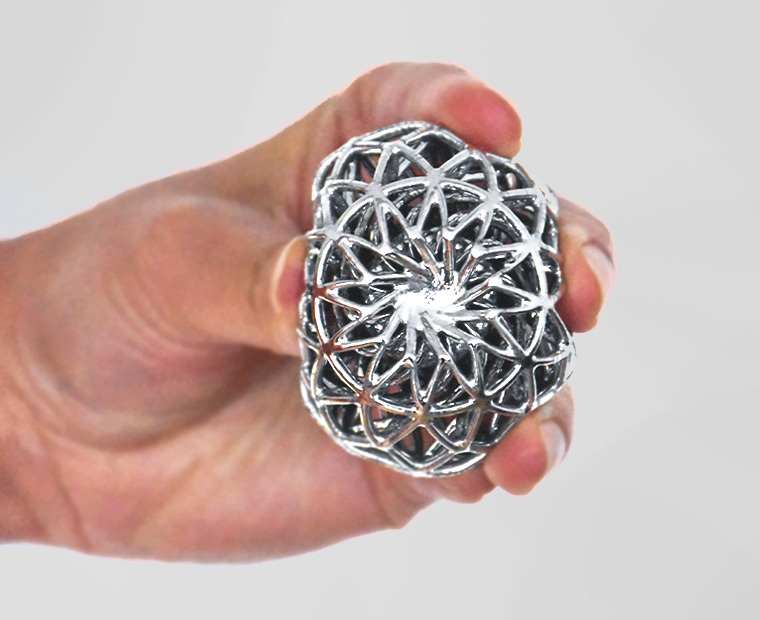

Pour le plastique, nous recouvrons la pièce d’une couche conductrice, puis nous l’accrochons ou la dirigeons vers un support métallique connecté à une charge négative. L’ensemble est ensuite trempé dans un bain chimique électrolytique soumis à une charge continue, ce qui entraîne la migration de la matière métallique vers la pièce à recouvrir.

Il est possible d’appliquer plusieurs couches. Afin d’obtenir une surface lisse, la pièce doit être polie entre chaque bain, de manière à homogénéiser la couche déposée.

La faible épaisseur de la couche réhausse l’aspect esthétique de la pièce, tout en lui conférant plus de solidité ainsi qu’une plus grande facilité de nettoyage.

Une couche un peu plus épaisse permettra une résistance encore meilleure à la corrosion et à l’usure. Certains matériaux, tels que le chrome, ne terniront pas.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook