Home » Matériaux pour Impression 3D sur mesure » Résine PolyJet Imprimée en 3D » VeroWhite

Résine VeroWhite

Informations, astuces: Nous vous aidons à imprimer vos modèles 3D avec notre résine VeroWhite

Couleurs

-

- Raw

-

- Dyed Yellow

-

- Dyed Black

-

- Painted Neon Yellow

-

- Painted Orange

-

- Painted Pink

-

- Painted Red

-

- Painted Orange

-

- Painted Brown

-

- Painted Grey

-

- Painted Blue

-

- Painted Green

Finitions

Caractéristiques

Guide du matériau VeroWhite

Qu'est-ce que la résine VeroWhite ?

Notre résine VeroWhite (Résine Polyjet Opaque) permet de créer des objets imprimés en 3D à base d’un polymère liquide photosensible. Ce liquide translucide est ensuite solidifié par lumière UV, couche par couche, afin de créer des objets rigides et très détaillés, qui sont comparables à des objets réalisés avec de l’injection plastique. L’impression 3D devient alors une réelle alternative aux techniques traditionnelles Ce processus est appelé photopolymérisation. Le produit final est lisse et opaque.

Nos impressions 3D en résine sont normalement blanches. Vous pouvez également réaliser vos propres finitions avec ce matériau. Vous obtiendrez plus d’informations sur comment polir vous-même votre objet dans le paragraphe sur les finitions .

Si vous voulez en savoir plus sur comment une imprimante 3D résine fonctionne, vous pouvez également vous référer à notre page sur la résine Polyjet.

Quelles applications pour la résine VeroWhite ?

L’impression 3D résine VeroWhite crée des objets qui sont particulièrement lisses et précis. Elle est donc parfaite pour créer des objets ornementaux, mais elle peut également être utilisée pour des applications plus mécaniques si la pression sur l’objet n’est pas trop forte.

La résine VeroWhite (Résine Polyjet Opaque) est souvent utilisé par de grandes entreprises afin de créer les prototypes de nouveaux designs, mais elle peut aussi être utilisée pour créer des produits finis. Tout le monde, tout le monde, des débutants aux professionnels, peuvent aussi bénéficier de la grande liberté de design que ce matériau offre.

Comparé à des plastiques industriels comme le thermoplastique ABS, le VeroWhite photopolymère est plus résistant comparé à la moyenne de résistance à la traction et à la flexion.

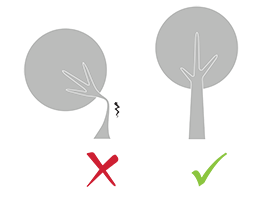

La résine VeroWhite (Résine Polyvet Opaque) ressemble plus à l’acrylique qu’à l’ABS, PC, Prolypropylène ou polyamide. C’est pourquoi la résine VeroWhite est souvent destinée aux tests, prototypes et modèles. La résine VeroWhite (Résine Polyjet Opaque) convient plus pour les volumes importants avec de petits détails mais elle n’est pas adaptée aux formes filaires.

La résine VeroWhite résiste à l’eau, mais elle n’est pas waterproof. Les objets imprimés en 3D ne doivent pas rester en contact avec l’eau durant de trop longues périodes. En termes de température, si la pièce 3D en résine VeroWhite est soumise à une température de plus de 50°C, il est possible que la forme de l’objet soit altérée de façon significative.

Pour éviter que les objets en résine VeroWhite se salissent, vous pouvez les nettoyer avec de l’eau savonneuse sur un chiffon, puis laisser sécher. Par contre, nous recommandons d’éviter les frottements avec des objets en résine VeroWhite colorée pour éviter tout transfère.

Prix et délais

Le prix de votre impression 3D est calculée automatiquement au moment où vous transférez votre fichier sur notre site. Le prix changera en fonction de vos modifications, si vous changez de matériau, de finition, si vous modifiez la taille, utilisez l’évidemment, etc. En effet, nos prix se basent sur différent facteurs, inculant le volume final, la taille, pour ne citer que ceux-là.

Gardez à l’esprit que l’ajout d’une finition, un délai supplémentaire sera nécessaire. Votre date de livraison sera également calculée automatiquement une fois votre fichier 3D transférez sur notre site, et sera mis à jour à chacune de vos modifications.

Pour plus d’informations consultez notre page prix et délais.

Quel procédé d'impression 3D pour la résine VeroWhite ?

Les impressions 3D en résine VeroWhite sont réalisés avec une de nos imprimantes 3D Objet 30 Pro ou Connex 250 conçues par Stratasys.

L’impression 3D se fait couche par couche dans un bac de plastique liquide photosensible appelé VeroWhite. Une lampe UV passe là où le futur objet doit se trouver afin de faire durcir le liquide avec un haut niveau de précision. Une autre tête d’impression injecte simultanément de fines couches de FullCore 705 (un autre matériau plastique, plus fragile) qui sont utilisées comme supports lors du processus d’impression et qui sont ensuite retirées lorsque le processus est terminé. Ce processus de polymérisation de fines couches est répété jusqu’à ce que l’objet soit terminé.

Une fois la photopolymérisation terminée, le bac d’impression est placé sous un jet d’eau pressurisé. Cela permet de retirer l’excès de liquide ou les supports sans action humaine.

Quelles sont les finitions disponibles ?

Les finitions disponibles pour la résine VeroWhite sont:

- Opaque

- Teinté

- Peint

Les objets sont directement imprimés en résine VeroWhite. Les pièces qui sortent de l’imprimante monochromatique peuvent également passer par un procédé de coloration.

Les couleurs opaques disponibles sont les suivantes : blanc, noir, bleu, rouge intense, marron glacé, vert, orange, jaune, gris, jaune fluo, rose fluo, orange fluo.

| Résolution | 28µm |

| Taille maximale | 203 x 254 x 251 mm |

| Epaisseur minimale | 2mm |

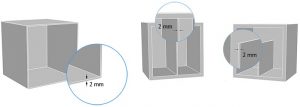

Les parois de votre objet doivent être suffisamment épaisses pour supporter le procédé d’impression sans casser. Nous vous recommandons de concevoir votre modèle en respectant l’épaisseur minimale de 2mm qui est propre à la résine VeroWhite (Résine Polyjet Opaque).

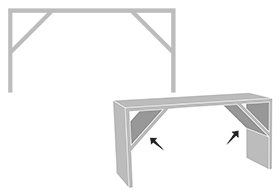

Nous vous conseillons d’ajouter des éléments de supports pour les éléments fragiles afin de limiter les risques de casse. Sur une figurine par exemple, vous pouvez souder les éléments fragiles au corps principal : oreilles et cils soudés au visage, col, cravate et collier soudés au buste, etc.

Sculpteo propose un outil de contrôle de solidité directement en ligne. Cela vous permet de connaître les zones de fragilités de votre design, et de voir quelles parties doivent être renforcées en vue de l’impression 3D. Pour y accéder, il vous suffit de transférer votre fichier 3D et de cliquer sur “Vérification” après avoir sélectionné le matériau de votre choix.

Il est important de noter que notre outil de contrôle de solidité ne permet pas de détecter les aberrations physiques : pièces flottantes, porte-à-faux, pièce supportant un poids trop important par rapport à son épaisseur, etc. Une vigilance particulière doit donc être accordée à la géométrie de votre design et les parties les plus sollicitées doivent être épaissies.

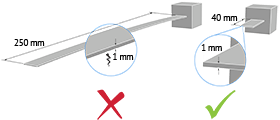

| Taille minimum des détails | 0.2 mm |

| Largeur et hauteur minimales conseillées pour les détails | Embossage: 0.5 mm |

| Taille minimum du texte | 0.8mm |

| Ratio longeur / profondeur minimum | 1/1 |

La finesse des détails dépend de la résolution de notre imprimante 3D, mais aussi de la solidité des zones détaillées lors du nettoyage après impression. Nous vous invitons donc à respecter les tailles minimales indiquées ci-dessus pour vos détails et vos textes. Pour assurer un meilleure visibilité, la largeur de vos détails doit être au moins aussi importante que leur profondeur.

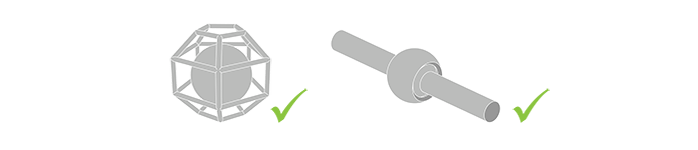

| Inclusion de volumes possible ? | Oui |

| Articulation possible ? | Oui |

Notre résine VeroWhite (Résine Polyjet Opaque) permet d’imprimer des modèles très complexes. Par exemple, un volume inclus dans un autre, ou avec des articulations. Nos imprimantes 3D résines sont capables d’imprimer un objet totalement articulé dès sa sortie de l’imprimante.

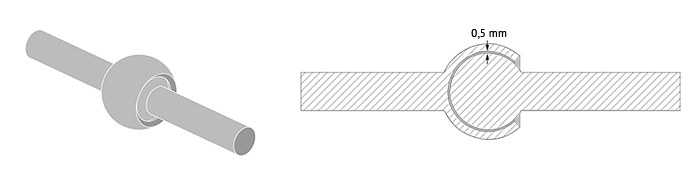

| Espacement minimum entre parois fixes | 0.4 mm |

| Jeu fonctionnel minimum | 0.4 mm |

Pour que votre impression 3D soit un succès, un espacement minimum entre les objets est nécessaire afin de pouvoir retirer le matériau de support après le processus de photopolymérisation. Ceci est particulièrement important pour les objets articulés vu que cet espace permettra aux différentes parties de votre pièce de bouger.

Atteindre les parties profondes de votre pièce est le plus difficile lors du retrait des supports. Pour cette raison, plus votre objet est profond, plus vous devez laisser un espacement important..

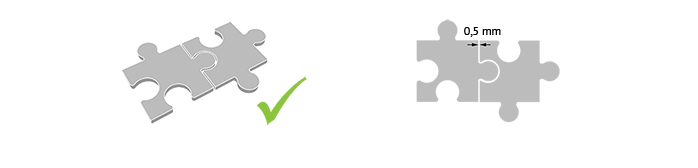

| Assemblage ? | Oui |

| Espace minimum pour l’assemblage | 0.4 mm |

Les pièces imprimées en résine VeroWhite (Résine Polyjet Opaque) peuvent être assemblées entre elles. Pour cela, vous devez prévoir un espace minimum entre chacun de vos pièces à assembler. Cet espace est de 0.4 mm.

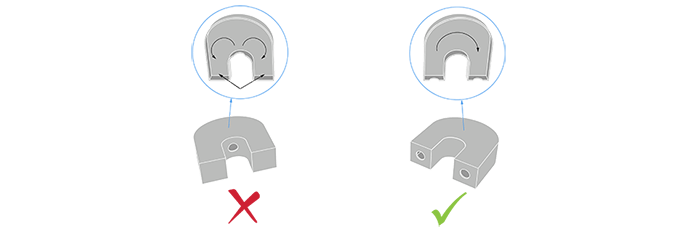

| Possibilité d’évider vos objets ? | Oui |

A cause de la technique d’impression 3D Polyjet, il n’est pas possible d’évider vos pièces en résine VeroWhite (Résine Polyjet Opaque). C’est pourquoi cette option n’est pas disponible lorsque vous passez commande.

Pour la même raison, il n’est pas possible de créer une cavité vide à l’intérieure d’un objet en résine. Si cet objet était évidé, l’imprimante 3D résine ajouterait des supports dans cette partie vide. Ces éléments présentent de forts risques de casse lorsque vous manipulez l’objet .

| Possible d’avoir plusieurs objets dans un même fichier ? | Non |

Il n’est pas possible d’imprimer en résine VeroWhite (Résine Polyjet Opaque) plusieurs objets présents dans un même fichier 3D.

Prêt à imprimer en résine VeroWhite ?

Avec le service d’impression 3D de Sculpteo, vous n’êtes qu’à quelques clics d’une impression 3D professionnelle en résine VeroWhite. Votre modèle 3D est imprimé avec la plus grande qualité et livré à votre porte.

Commencez maintenant !

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook