Qu’apporte l’impression 3D à la mode ?

Posted By Amandine Richardot on 24/01/2018 | 0 comments

Depuis quelques années, les utilisations de l’impression 3D dans la mode se multiplient : que ce soit lors de la création, de la production ou encore en magasin, la fabrication additive permet à la mode d’élargir le champ des possibles, et fascine certains de ses créateurs. Ainsi, depuis le début des années 2010, la technologie s’est démocratisée au fur et à mesure pour permettre de nouvelles expérimentations créatives, investir certains podiums et proposer aux consommateurs une nouvelle solution de personnalisation de masse.

Comment est utilisée l’impression 3D dans la mode aujourd’hui ? Qu’apporte-t-elle de plus que des procédés traditionnels ? Comme beaucoup de technologies, l’impression 3D fascine, pour autant, elle cristallise un certain nombre d’idées reçues.

Cet article a été écrit par Futur404, un des médias les plus reconnus dans le monde de la Fashion Tech. Découvrez leur site pour en apprendre plus sur le futur de la mode.

Qu’est-il possible d’imprimer en 3D dans la mode aujourd’hui ?

Vêtements

Pièces intégrales

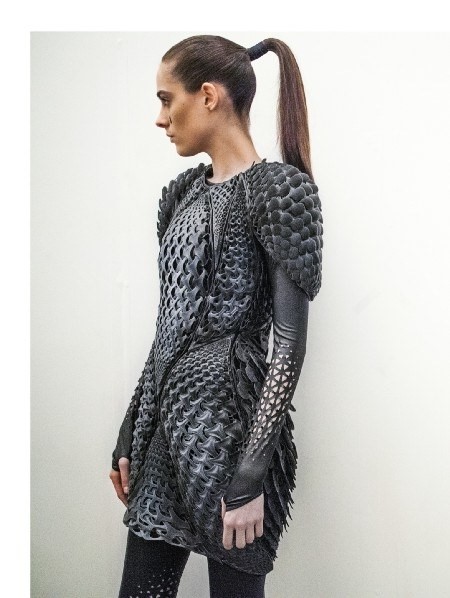

Pour le moment encore, la fabrication additive s’applique plus facilement à des créations rigides et des formes géométriques, plutôt que des créations souples. C’est ainsi que les premières pièces imprimées en 3D furent des pièces “intégrales”, a l’instar de celle présentée par Iris van Herpen durant le défilé prêt-à-porter “Crystallisation” (2011). Réalisée en collaboration avec l’architecte londonien Daniel Widrig et imprimée selon le procédé SLS (Selective Laser Sintering).

L’impression 3D permet d’élargir considérablement les possibilités créatives. En effet, imprimer en 3D permet de se passer de moules, et ainsi de parvenir à produire des éléments d’une extrême finesse que l’on ne pourrait atteindre autrement. Malgré tout, la rigidité des matériaux ne permet, pour l’instant, que ces créations ne sortent des défilés, soirées mondaines et musées. En outre, l’impression en elle-même de ces pièces prend encore beaucoup de temps (compter 500 heures pour une robe comme la Pangolin ci-dessus), sans compter l’assemblage des différentes pièces composant la création, après l’étape d’impression.

Maillages

Pour pallier à la contrainte de rigidité, aujourd’hui, la plupart des vêtements “imprimés en 3D” sont construits par des systèmes de maillage, comme on a pu le voir sur les collections de Danit Peleg depuis 2015. Le cas Peleg est intéressant dans le sens où la jeune fille a utilisé des imprimantes domestiques pour imprimer, à l’époque, l’intégralité de sa collection de fin d’études – tout en ne connaissant rien à la technologie. Depuis, elle a renouvelé l’essai en créant de nouvelles pièces, et a notamment commercialisé le premier bomber intégralement imprimé en 3D, disponible ici.

Peleg incarne là l’aspect “maker” (la fameuse culture du faire, où l’accent est mis “sur une utilisation innovante de la technologie et encourage à l’invention et au prototypage” – selon Wikipedia).

La NASA s’y met également, avec le projet d’imprimer une cotte de maille en 3D pour cosmonautes.

Ornements

Par ailleurs, l’impression 3D peut être utilisée pour fabriquer des ornements pour textile traditionnel, se rapprochant de l’idée d’un “bijou”, un peu comme les vêtements développés par la jeune Anastasia Ruiz en collaboration avec Sculpteo ; les éléments d’un vêtement (boutons, anneaux…) ou encore sur des produits de maroquinerie, à l’instar de la marque Exocet Paris. Ici, ce sont principalement du TPU (thermoplastic polyurethane) et d’autres polymères comme le polyamide, qui sont utilisés.

Plus récemment, lors du défilé couture printemps été 2018 de la créatrice Iris van Herpen, les ornements d’une des robes présentées ont été imprimés en utilisant la technique PolyJet, qui permet de créer des pièces en résine de haute qualité, avec une surface lisse. Cela fonctionne comme une imprimante à jet d’encre 2D : l’imprimante projette de petites gouttes d’un liquide photopolymère qui est instantanément traité grâce à la lumière UV. Pour en savoir plus sur les techniques d’impression 3D, découvrez notre Guide Impression 3D sur Futur404.

Initié en collaboration avec l’Université de technologie de Delft, le procédé « Feuillage » a été utilisé pour imprimer des motifs en forme de feuille d’une épaisseur de 0,8 mm. Du tulle a ensuite été placée dans l’imprimante 3D pour imprimer la matière directement sur le tissu. Pour ce faire, les chercheurs ont développé un modèle paramétrique pour traduire les modèles 2D en données 3D. Trois variations de ce matériau ont été modifiées à l’échelle des gouttelettes, pour obtenir cette couleur et cette transparence.

Maroquinerie & accessoires

Maroquinerie : Pièces métalliques

Au-delà de la fabrication d’ornements, l’impression 3D permet également de gagner du temps et / ou faire des économies sur la production des parties métalliques de produits de maroquinerie. Cela permet de produire à la demande, de tester des nouvelles pièces rapidement, mais aussi de réduire les coûts : l’impression 3D n’utilisant que la matière nécessaire, il n’y a plus de chutes.

Accessoires

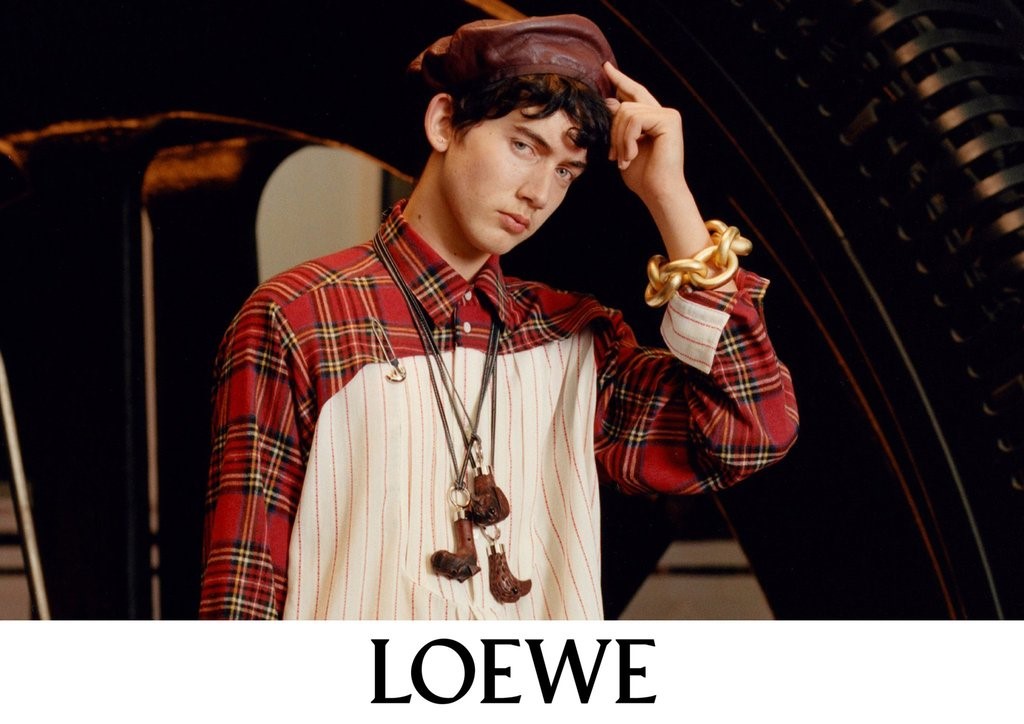

Que ce soit pour l’impression de tout ou partie du produit, la fabrication additive est particulièrement adaptée pour les accessoires de mode et notamment pour les lunettes ou encore les parapluies. Elle est également beaucoup utilisée pour les bijoux fantaisie, a l’instar des collaborations entre marques de luxe et VOJD Studios (LOEWE, Alexander McQueen, Prabal Gurung…).

Joaillerie

En complément de l’utilisation pour les bijoux fantaisie, la fabrication additive est utilisée de deux manières différentes dans la joaillerie :

- Le prototypage : pour produire les moules de pièces complexes et techniques. Les maisons Cartier ou encore Goossens (Métiers d’Arts Chanel) utilisent l’impression 3D pour gagner du temps et réduire les coûts, grâce à l’utilisation de la méthode dite “fonderie”.

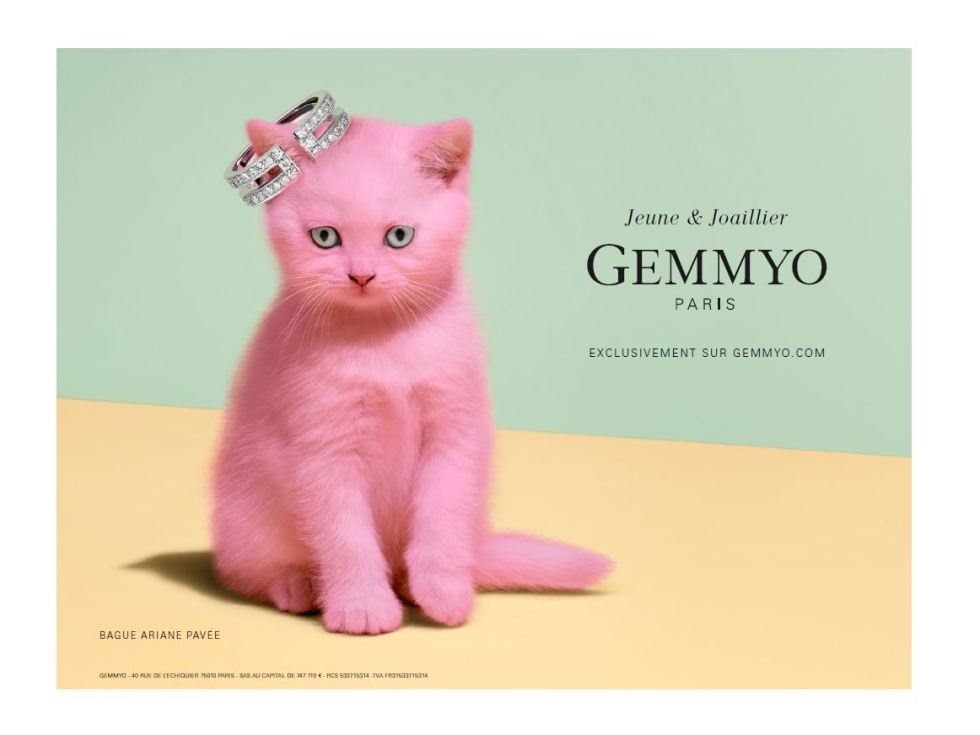

- La production directe : la marque Gemmyo, depuis 2011, utilise l’impression 3D pour produire ses pièces les plus simples rapidement et réduire les frais de stockage. Au départ, tous les bijoux proposés sur le site étaient des images de synthèse des bijoux modélisés en 3D, d’après lesquelles les clients faisaient leur choix. Puis, enfin, les bijoux étaient produits. Aujourd’hui la firme propose avant tout des bijoux déjà produits, dans ses magasins physiques ainsi que sur son site internet.

Horlogerie

Dans l’horlogerie, l’impression 3D peut également être utilisée au niveau du prototypage mais aussi de la production finale, à l’instar de la dernière Panerai Lo Scienziato Luminor 1950 Tourbillon GMT Titanio dont le boitier est imprimé en 3D, à travers la technique de Frittage laser de métal (DMLS).

Chaussures

Pour ce qui est des chaussures, l’impression 3D est beaucoup utilisée par les marques de sneakers : que ce soit Nike, Adidas, New Balance, ou encore Reebok, la majorité des grandes marques s’y sont essayées avec plus ou moins de succès. Un des intérêts majeurs ici réside dans les possibilités de personnalisation : prenez Adidas Futurecraft. Grâce à l’utilisation de l’impression 3D et contrairement aux techniques traditionnelles, l’impression 3D permettrait à Adidas de s’adresser aux besoin spécifiques de chaque client en imprimant chaque semelle en fonction du pied de ses clients. En outre, imprimer une semelle en 3D permet de configurer sa structure afin de maximiser les performances de la chaussure finale : accentuer les endroits plus pressurisés et rendre plus flexibles les points à faible pression. Un projet qui n’en est pas encore au stade d’adoption de masse, mais qui préfigure d’une réelle révolution : les semelles créées grâce à cette méthode intègrent une structure multicouche qu’on ne pourrait mettre au point avec les techniques de moulage actuelles.

Outillerie

Enfin, une utilisation à laquelle on ne pense pas souvent, celle de l’outillage. En effet, de nombreuses pièces de machines à coudre industrielles et autres machines utilisées pour confectionner des vêtements, sont très coûteuses voire pour certaines ne sont plus produites aujourd’hui. Ainsi, des maisons de luxe utilisent l’impression 3D pour remplacer certaines pièces comme des pieds de machine à coudre sur-mesure.

L’impression textile, bientôt une réalité ?

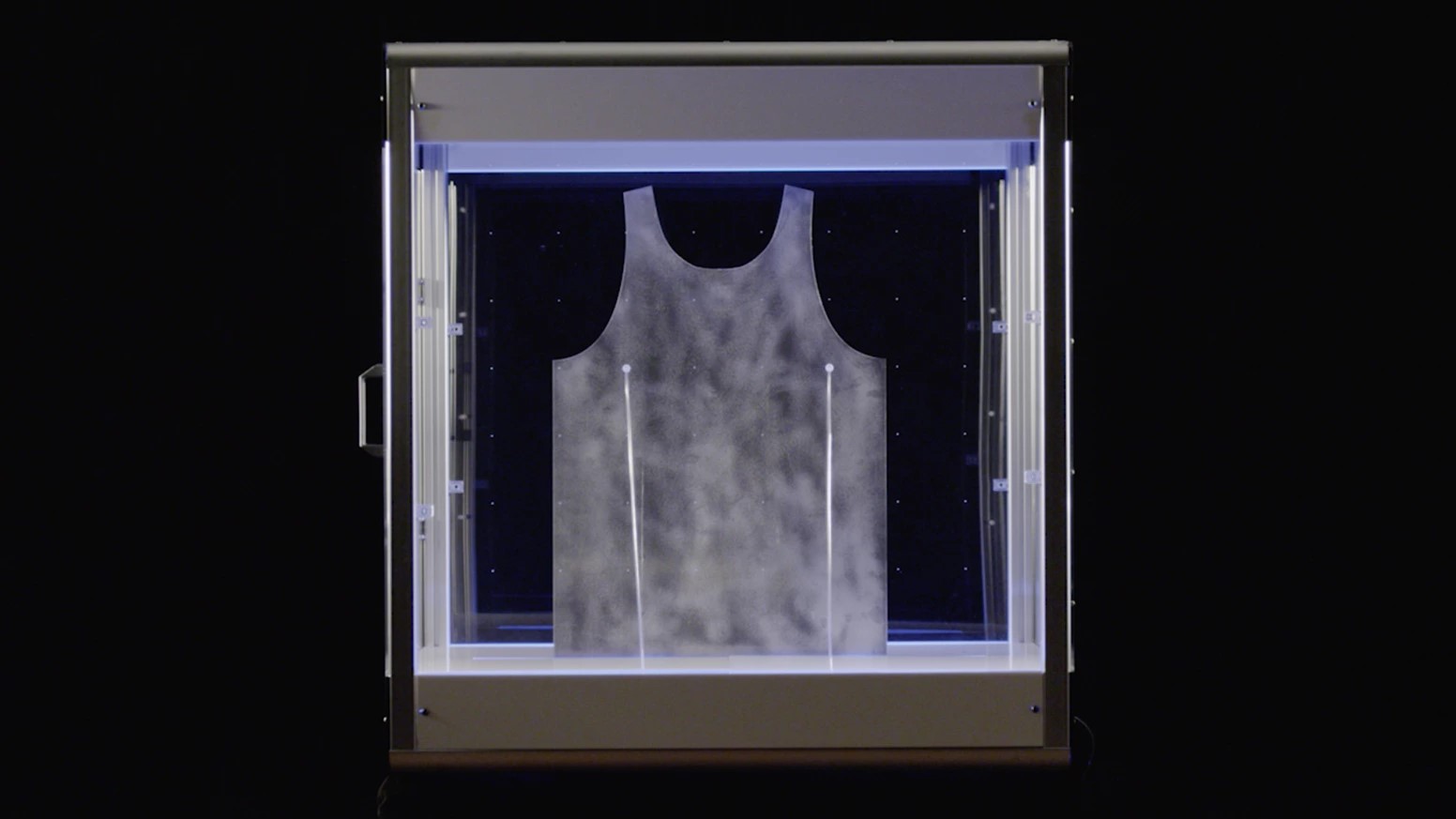

Au-delà des matières plastiques relativement souples comme le TPU, des sociétés travaillent sur l’élaboration d’imprimantes textiles. C’est le cas de la société Tamicare, sur laquelle très peu d’information est disponible ; et de feu Electroloom. Créée en 2013, la startup a lancé en bêta test (sur Kickstarter) une imprimante 3D textile pulvérisant une solution de nylon sur un moule en métal, où les fibres s’agrègent entre elles. Malgré le potentiel de la technologie, les “tissus” imprimés ne résistent pas longtemps, ne sont pas lavables, et une après une, les marques se sont désengagées du projet, laissant la startup mettre la clé sous la porte l’an dernier. Enfin, des chercheurs issus de structures comme le le MIT ou encore la USC School of Cinematic Arts travaillent également sur la question des matériaux souples en impression 3D.

Challenges et avantages : qu’apporte(ra) l’impression 3D à la mode ?

Optimisation des process de production, possibilités de personnalisation, optimisation des coûts (de stockage avec l’impression sur-demande, de production avec la disparition des chutes de matières, mais aussi de prototypage), création de formes complexes… L’impression 3D ouvre de nouveaux champs à la mode et lui permet des avancées inconcevables avec les techniques traditionnelles.

Malgré les freins actuels (rigidité des matières, problématique environnementale, coûts et accessibilité) elle offre d’ores-et-déjà des perspectives intéressantes quant à la catégorie des accessoires et est de plus en plus utilisée dans la joaillerie, l’horlogerie et évidemment, dans la chaussure.

Un domaine à observer de près, dont les avancées se font à grand pas. Le cabinet de conseil Gartner, qui définit la catégorie mode sous les termes “3D printed Wearables”, place la période actuelle au tout début de sa fameuse Hypecycle for Emerging Technologies. Une période cruciale pour l’avenir de cette technologie dans le secteur de la mode, qui voit de nombreux acteurs se positionner sur le marché. Ces derniers devront accompagner les professionnels du secteur dans l’appropriation de cette technologie, pour qu’elle soit intégrée de façon naturelle à leurs pratiques habituelles.

Crédit pour l’image principale : Molly SJ Lowe pour Iris Van Herpen

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook