Centre d'apprentissage 3D

Voir toutes les catégories

Connectez-vous

Si vous rencontrez une difficulté avec votre compte, contactez-nous

S'inscrire

Pour commencer l'impression 3D ou la découpe laser de vos pièces, vous devez créer un compte ici. Une fois cette étape passée, vous pourrez transférer vos fichiers et disposer de devis en temps réel.

Vous avez déjà un compte ? Connectez-vous

Home » Centre d’apprentissage » Les applications de l’impression 3D » Fabrication de dispositifs médicaux : quelles sont vos options ?

Le domaine de la fabrication de dispositifs médicaux a connu une croissance rapide ces dernières années, avec des progrès technologiques mais aussi une demande accrue de produits de santé. Des équipements de diagnostic aux implants et prothèses, ces dispositifs médicaux jouent un rôle crucial dans les soins de santé modernes.

L’usinage CNC et le moulage par injection sont les deux procédés de fabrication traditionnels les plus couramment utilisés pour la fabrication de dispositifs médicaux. Cependant, la fabrication additive devient une alternative intéressante pour le secteur médical.

Dans cet article, nous aborderons ce que vous devez savoir sur la fabrication de dispositifs médicaux et passerons en revue les différents procédés de fabrication qui pourraient être adaptés à votre projet potentiel.

La fabrication de dispositifs médicaux fait référence au processus de conception, de développement, de test et de production de dispositifs médicaux.

Le prototypage du dispositif médical est également une étape cruciale de ce processus pour assurer le développement du produit médical. Les tests et les premières validations dépendent principalement de ces prototypes et itérations.

Lorsque nous parlons de dispositifs médicaux, cela inclut une large gamme de produits tels que des instruments chirurgicaux, du matériel de diagnostic, des implants, des prothèses, des orthèses, des outils, des modèles de formation, etc. Comme vous le savez peut-être, les dispositifs médicaux doivent répondre à des normes strictes de sécurité et de qualité avant ils peuvent être vendus aux prestataires de soins de santé.

La fabrication de dispositifs médicaux est complexe et il y a plusieurs considérations clés à garder à l’esprit. Ceux-ci inclus:

Quand on parle de fabrication de dispositifs médicaux, cela regroupe un large éventail d’applications, des valves cardiaques et des prothèses auditives aux outils médicaux et aux guides chirurgicaux. Des technologies établies ainsi que de nouvelles technologies de pointe telles que l’impression 3D.

Aux États-Unis, les dispositifs médicaux sont réglementés par la FDA (Food and Drug Administration). Les principaux domaines couverts par ces réglementations sont : l’enregistrement, l’inscription des dispositifs médicaux, la notification préalable à la commercialisation, l’approbation préalable à la commercialisation, l’exemption des dispositifs expérimentaux, la qualité, la réglementation du système, l’étiquetage, les rapports sur les dispositifs médicaux.

En Europe, vous pouvez accéder à l’ensemble de la réglementation concernant la fabrication des dispositifs médicaux sur le site de la Commission européenne, dédié à ce sujet.

Un certain nombre de paramètres doivent être pris en compte pour choisir une technique de fabrication pour votre dispositif médical. Avez-vous besoin de pièces sur mesure? Est-ce un prototype ou un produit fini ? S’agit-il d’une pièce de grand volume ou de faible volume ?

Passons en revue les différentes possibilités de fabrication dont vous disposez pour voir laquelle pourrait être la plus adaptée à votre projet médical.

L’usinage CNC est une technologie de fabrication soustractive dans laquelle les pièces sont créées en enlevant de la matière d’un bloc à l’aide d’une variété d’outils de coupe.

L’usinage CNC est le mieux adapté à la fabrication de grandes séries de dispositifs médicaux ainsi que de pièces aux géométries complexes. Cette technologie est adaptée aux volumes plus importants.

De plus, en raison des coûts de la machine, de la formation, etc., l’usinage CNC offre un coût de démarrage assez élevé et il ne sera pas possible de créer des pièces personnalisées ou à faible volume.

Le moulage par injection est également le mieux adapté aux volumes élevés. En effet, cette méthode de fabrication est particulièrement utile pour une production de masse et offrira des options de matériaux intéressantes avec des plastiques solides et durables.

C’est l’une des techniques de fabrication les plus courantes, car presque tout ce qui nous entoure est fabriqué par moulage par injection.

L’impression 3D est une technique qui permet de construire des objets couche par couche à partir d’un fichier 3D. Le processus vous donne littéralement la possibilité de transformer une version numérique d’un objet en une version physique. L’impression 3D est une technique de fabrication, de plus en plus utilisée aujourd’hui pour réaliser des preuves de concepts, des prototypes ou des produits finis. Les entreprises mettent en œuvre l’impression 3D à différentes étapes de leurs processus de fabrication et repensent leur stratégie commerciale avec cet avantage concurrentiel. L’impression 3D médicale devient également assez courante.

C’est un véritable atout pour la fabrication de dispositifs médicaux. Il offre des options de matières et technologies intéressantes, et se trouve être un véritable atout pour la liberté de conception ainsi que pour la personnalisation de masse

La fabrication additive est une bonne solution si vous souhaitez implémenter plus de flexibilité dans votre processus. Que ce soit pour le prototypage ou la production, l’impression 3D a quelque chose à vous offrir en termes d’adaptabilité. Pour votre processus de prototypage, vous pouvez facilement bénéficier d’itérations plus rapides.

Cette technique de fabrication est également un grand avantage pour simplifier certains processus tels que votre processus d’assemblage, en créant des produits en moins de pièces. Vous serez également plus réactif à la demande du marché. En effet, l’impression 3D est une excellente solution de fabrication à la demande, vous pouvez imprimer une pièce en 3D quand vous en avez besoin. Vous n’êtes pas obligé de constituer tout un stock !

Si les techniques de fabrication traditionnelles permettent également de construire des pièces complexes et précises, la fabrication additive a le potentiel de créer des géométries impossibles à réaliser avec l’usinage CNC et le moulage par injection. Avec Design for Additive Manufacturing, vous vous libérez des contraintes de la fabrication traditionnelle.

Il est possible de fabriquer des conceptions complexes pour des projets MedTech ou pour tout projet complexe. Ce processus donne plus de place à l’innovation et à l’adaptabilité dans votre projet, ouvrant la possibilité d’imprimer un appareil en 3D en une seule pièce, ce qui permet de gagner du temps d’assemblage.

La personnalisation de masse est un atout majeur de la fabrication additive. L’impression 3D permet de créer des appareils sur mesure. Vous avez peut-être remarqué dans vos expériences précédentes que la fabrication traditionnelle est assez longue et coûteuse pour les projets personnalisés.

Lors de l’utilisation de l’impression 3D, aucun moule n’est requis, il vous suffit d’obtenir un fichier 3D, qui peut être généré à partir d’un scan 3D, d’une imagerie médicale ou créé à partir de zéro. A partir de ce fichier, il vous sera possible de créer autant d’itérations de votre projet que nécessaire. Grâce à cela, vous pourrez imprimer en 3D des prothèses, orthèses ou semelles parfaitement adaptées à la morphologie des patients et aux problématiques auxquelles ils sont confrontés. De nouvelles technologies telles que la fabrication additive peuvent être utilisées pour créer des instruments chirurgicaux adaptés aux besoins des médecins. Ces appareils peuvent être adaptés sans être trop chers !

Le Frittage Laser Sélectif (SLS) une solution polyvalente pour vos projets médicaux. Tant pour le prototypage et les produits fonctionnels que pour les petites et moyennes séries. SLS crée des pièces de manière additive en frittant de fines particules de poudre de polymère pour les fusionner localement. Votre pièce en plastique sera créée couche par couche, selon votre modèle 3D.

Nylon PA12 : Un substitut intéressant au moulage par injection pour les outils médicaux et les prothèses

Ultrasint® PA11 : Basé sur des sources de biomasse 100 % renouvelables, le PA11 est une option plus durable si vous recherchez un plastique polyvalent

Ultrasint® TPU 88A : Plastique très souple, ce TPU possède de bonnes propriétés d’absorption des chocs, ce qui est tout à fait idéal pour les modèles orthopédiques.

HP Multi Jet Fusion (ou MJF) est une méthode de fabrication additive inventée et développée par la société Hewlett-Packard (HP). Il crée des pièces de manière additive grâce à un procédé d’impression multi-agents. Votre pièce plastique sera créée couche par couche, selon votre mode 3D

PA12 : Homologué pour le contact avec la peau, ce PA 12 peut être utilisé pour fabriquer le prototype de vos dispositifs médicaux ainsi que vos produits finis.

PA11 : Parfaitement adapté à la création de dispositifs médicaux sur mesure, ce PA11 est approuvé pour le contact avec la peau.

PP : Le PP est parfait pour les outils résistants à la fabrication et sur mesure. Bénéficiez d’outils ou de guides chirurgicaux adaptés à vos tâches et répondez à vos exigences et contraintes professionnelles.

Ultrasint® TPU01 : Cette matière caoutchouteuse est parfaite pour créer une semelle intérieure sur mesure adaptée à la morphologie du patient.

La stéréolithographie (SLA) est une technique d’impression 3D sur résine dans laquelle le polymère liquide est exposé à la lumière lorsque la plaque de construction est déplacée progressivement, et le laser UV utilise cette exposition pour créer une coupe transversale. Il s’agit d’un processus couche par couche qui se répète jusqu’à ce qu’un modèle soit produit.

Résine de prototypage : Si vous recherchez une résine avec une grande précision pour créer des prototypes, cela pourrait être une excellente option à considérer.

Ligne dentaire de Forward AM : Pour les modèles et moules dentaires, ces trois matériaux de la ligne dentaire développée par Forward AM pourraient être utiles – Ultracur3D® DM 2505, Ultracur3D® DM 2304, Ultracur3D® DMD 1005.

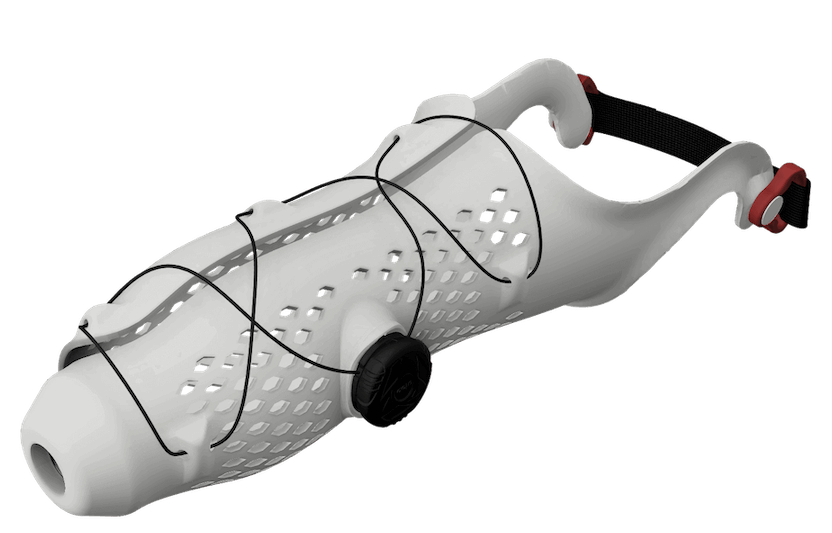

Daniel Robert Orthopaedic, leader de l’orthopédie technique, s’associe à Sculpteo, leader de l’impression 3D et de la fabrication numérique, pour lancer la première orthèse entièrement personnalisable fabriquée à partir d’un matériau bio-sourcé et recyclable, le PA11, à base d’huile de ricin.

Macu4 est une start-up basée à Zurich fondée en 2021 par une équipe dédiée de médecins et d’entrepreneurs ayant une expertise dans le domaine de la santé pour révolutionner les prothèses de bras grâce à de nouvelles technologies telles que l’automatisation de la conception et l’impression 3D. La combinaison de nouvelles technologies telles que la fabrication additive et les matériaux avancés crée des solutions uniques et économiques, sur mesure et optimales pour les besoins de chacun.

Schlather’s aim is to create medical aids that are individualized and customized. This was made easier with 3D printing’s innovative technology. With 3D printing and PP material, Schlather developed a Dynamic Foot Orthosis (DFO) to correct various deformities such as a clubfoot or extremely high arches.

L’objectif de Schlather est de créer des aides médicales individualisées et personnalisées. Cela a été rendu plus facile grâce à la technologie innovante de l’impression 3D. Grâce à l’impression 3D et au matériau PP, Schlather a développé une orthèse dynamique de pied (DFO) pour corriger diverses déformations telles qu’un pied bot ou des arches extrêmement hautes.

La fabrication de dispositifs médicaux est une industrie complexe et en évolution rapide qui joue un rôle crucial dans les soins de santé modernes. Les considérations clés dans la fabrication de dispositifs médicaux incluent la conformité réglementaire, le contrôle de la qualité, le coût et l’innovation. À mesure que l’industrie continue d’évoluer, il sera important pour les fabricants de se tenir au courant des derniers développements et tendances afin de s’assurer qu’ils peuvent continuer à produire des produits sûrs et efficaces.

S’associer à un service d’impression 3D en ligne pour la fabrication de votre dispositif médical pourrait être l’option idéale vous permettant de bénéficier des nombreux avantages de l’impression 3D, sans investir dans des imprimantes 3D industrielles coûteuses.

Notre expert en impression 3D prendra en charge vos projets et besoins d’impression 3D. Contactez-nous pour plus d’informations.

Si vous avez déjà un fichier 3D, n’hésitez pas à le télécharger sur notre site Web pour obtenir votre devis instantané.

Recevez les dernières actualités de l’impression 3D

Abonnez-vous à notre newsletter pour plus d’informations.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook