Rencontre avec Jean-Claude André, un des inventeurs de l’impression 3D

Posted By Lucie Gaget on 11/10/2018 | 0 comments

Savez-vous que l’impression 3D a été inventée par trois chercheurs français? En effet, Jean-Claude André, Alain le Méhauté et Olivier de Witte ont déposé leur brevet en 1984, mais tout ne s’est pas passé comme prévu, puisque l’invention de l’impression 3D est souvent attribuée à l’Américain Charles Hull.

Comment est née l’impression 3D? Comment ces pionniers voient l’évolution de la fabrication additive? Nous avons posé nos questions à Jean-Claude André. Il nous parle de sa vision de l’évolution de l’impression 3D, ainsi que de ses recherches sur l’impression 4D et le bioprinting. Découvrez notre interview!

Comment avez-vous commencé à travailler sur l’impression 3D?

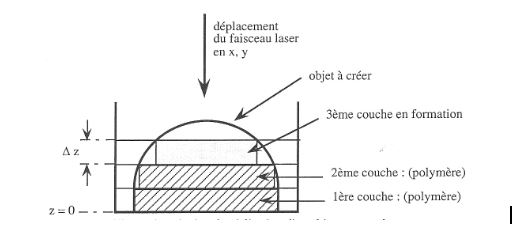

En 1984, je m’occupais de recherches sur les interactions lumière-matière avec deux volets, l’un de photo-physique et du traitement du signal associé, l’autre de génie photochimique (calculs de réacteurs photochimiques). Dans le même temps, Alain Le Mehauté de la Cilas (filiale de la CGE) voulait reprendre les publications de Battelle assez proches de ma pseudo-télévision pour faire des objets 3D. C’est comme cela que je suis passé du génie photo-physique au génie photochimique et à la fabrication additive. Les propositions de Battelle n’étaient pas réalistes et j’ai proposé à Alain de faire au plus simple en introduisant le principe de photo-polymérisation résolue dans l’espace avec l’utilisation d’un seul photon (au lieu de 2 chez Battelle). La lumière étant absorbée au voisinage de son « entrée » dans le fluide transformable, il était nécessaire de travailler par couches successives (d’où le nom défini ultérieurement de fabrication additive). La stéréo-lithographie était née dans son principe en utilisant des bases simplissimes de photochimie.

Principe de réalisation d’un objet couche par couche

Pour valider l’idée, je suis allé emprunter des résines acryliques dans le laboratoire de chimie physique macromoléculaire tout proche et, en l’absence de lasers, il a été possible d’utiliser le soleil comme source directive pour réaliser par couches successives nos tous premiers objets.

Tout n’a pas fonctionné au départ comme souhaité avec des monomères monofonctionnels qui conduisaient à des polymères solubles dans la résine qui leur avait donné naissance. Avec des monomères bi-fonctionnels, on réalise un matériau réticulé strictement insoluble dans la résine. Ce premier écueil a été suivi de l’effet du retrait volumique durant la polymérisation : avec les monomères de faible masse moléculaire on atteignait des retraits de 17%… au soleil, faiblement puissant de Nancy, le matériau qui commençait à prendre en masse coulait au fond du réacteur… Ces quelques expériences de base ont montré les directions de recherche à entreprendre : choisir des monomères multifonctionnels avec le retrait le plus faible ; dans le même temps, il a été très vite nécessaire de prévoir des supports pour tenir les éléments non fixés à la pièce en construction dans une position spatiale conforme. Sans chercher à aller plus loin, en quelques expériences il a été possible de définir un cahier des charges cohérent de pour réaliser des objets 3D acceptables.

C’est alors une activité qui se crée à Nancy pour aborder les différentes facettes d’un point de vue recherche avec de nombreux contrats industriels.

A quels problèmes avez-vous été confronté lors de vos premières expériences ?

Les recherches allant des matériaux, à la modélisation en passant par l’amélioration du procédé aurait pu être considéré comme une suite de problèmes à résoudre. A l’époque ce projet était tellement exaltant que dans l’équipe 3D qu’on n’a jamais pensé que cela constituait des verrous insurmontables, d’ailleurs on les a surmontés à notre façon. Le vrai problème a résidé dans le lâchage de la CGE et sur la faible résilience du CNRS sur le brevet initial, pris 3 semaines avant celui de Charles Hull aux USA, mis sans que l’on n’en soit informé dans le domaine public.

La région de Lorraine nous a soutenu jusqu’au bout, d’autres industriels également. Mais, si l’on avançait de manière acceptable, la perte du brevet de base n’a pas permis de changement d’échelle alors que des jeunes de l’équipe avaient toutes les capacités pour se lancer dans un développement économique. Certains d’ailleurs l’ont fait un peu plus tard, pendant que je partais pour 12 ans dans le privé, pour une autre aventure.

De retour au CNRS, la partie 3D de mon laboratoire était en sommeil. Ce n’est que par la rencontre en 2014 avec des journalistes scientifiques venus me questionner pour les 30 ans du premier brevet que j’ai remis le pied à l’étrier.

Des voies nouvelles s’ouvrent donc. Mais s’il a fallu 30 ans pour que des marchés significatifs se créent, il en faudra peut-être autant pour qu’on abandonne peut être les procédés actuels (qui deviennent de plus en plus performants).

Pouvez-vous nous expliquer comment fonctionnait le tout premier système d’impression 3D développé en 1984 ?

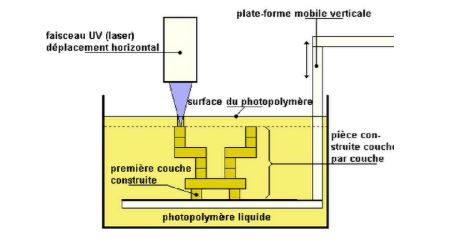

Dans les premières expérimentations avec enfin un laser UV, le déplacement du faisceau lumineux se faisait grâce à un jeu de miroirs galvanométriques commandés par ordinateur. On ajoutait ensuite de la résine pour créer la couche supérieure avec possibilité de modifier les réglages optiques ou de baisser le réacteur dans lequel l’objet se fabriquait d’une distance correspondant à l’épaisseur de la couche. Ce procédé qui fonctionnait convenablement était cependant moins simple que celui proposé par Charles Hull aux USA où on descend l’objet dans la cuve. C’est cette technique qui a été universellement utilisée avec une difficulté très importante, celle de la stabilisation des couches surmontant la pièce en construction.

Descente de l’objet en construction (C. Hull)

D’un point de vue numérique, on passait de l’objet à réaliser, à l’ajout de supports pour définir couche par couche le trajet du faisceau laser suivi de la mise en place de la couche suivante. Ensuite sont venues des méthodes numériques permettant de gagner sur le temps de réalisation des pièces et sur la réduction des déformations induites par le retrait volumineux lié à la polymérisation, etc.

Comment voyez-vous l’évolution de l’impression 3D?

Si la fabrication additive initiale a été la stéréo-lithographie laser, la technologie s’est déployée dans différentes directions comme le dépôt de fils fondus, procédé très simple et très astucieux permettant de proposer des dispositifs de faible coût (quelques centaines d’euros) et d’un point de vue plus industriel la fusion de poudres, en particulier métalliques permettant la réalisation industrielle plus directe de pièces en bonne matière.

Ces procédés s’améliorent tous les jours avec quelques belles innovations comme le procédé de Carbon-3D qui utilise un défaut des résines acryliques photo-polymérisables inhibées par l’oxygène dans leur polymérisation comme une qualité pour éviter de réaliser des couches, la définition d’un procédé breveté récemment avec Fresnel CNRS Marseille d’une vraie polymérisation 3D, la réalisation de pièces en couleurs, des pièces métalliques sans porosité ou des systèmes mixtes comme celui de BeAM où l’on apporte simultanément matière pulvérulente métallique et énergie, etc.

D’une part, on raccourcit les étapes entre conception d’un objet fonctionnel et réalisation, mais en même temps il est possible d’autre part de faire du re-design, bref de ré-enchanter la fabrication avec des machines de plus en plus spécialisées. En 30 ans, le marché est passé pour le monde de 0 à quelques 10-20 milliards d’euros environ avec une croissance régulière de 20%. Ceci étant, cette amplitude reste modeste relativement au marché de la seule mécanique française qui est de l’ordre de 60 milliards d’euros. Il y a donc encore de nombreuses marges de progrès.

S Lefebvre

Aujourd’hui vous travaillez sur l’impression 4D, qu’est-ce que cette nouvelle technologie peut nous apporter?

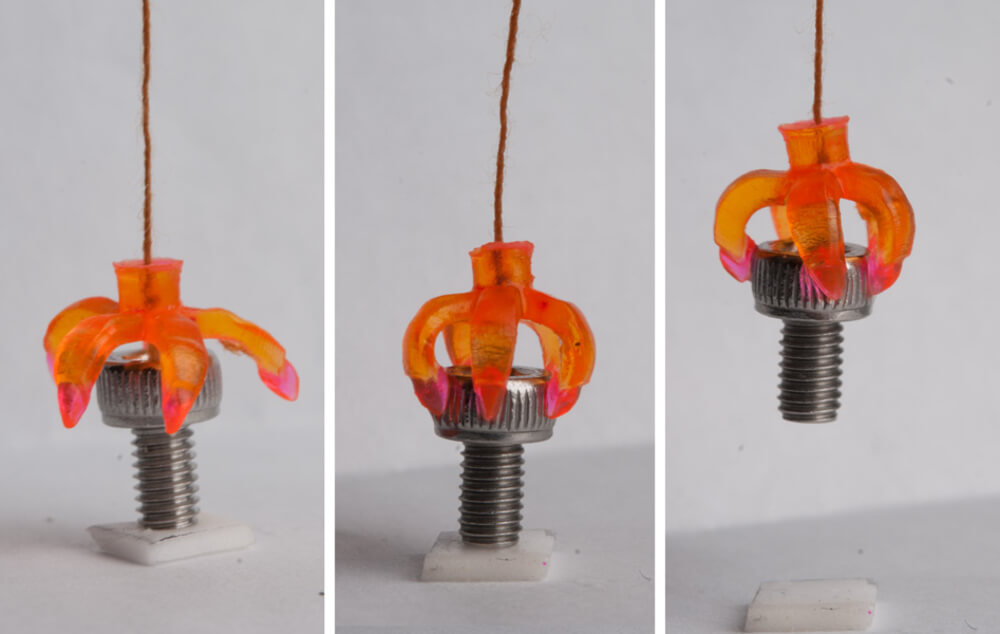

L’impression 4D issue des procédés de fabrication additive s’attaque à :

- La réalisation d’objets par impression 3D et dont la forme et/ou la fonctionnalité peut évoluer en fonction du temps ou de sollicitations extérieures ;

- L’assemblage d’objets ou de matériaux, qui s’assemblent par eux-mêmes, de par les propriétés de la matière qui les compose ou « matière programmable ». Des matériaux programmables qui se « construisent d’eux-mêmes » rendraient ainsi superflues les usines d’assemblages et les lourdes procédures d’installations. La robotisation, cœur des gains de productivité du XXème siècle, pourrait ainsi être intégrée aux produits eux-mêmes.

Avec quelques milliers de publications (à comparer avec les 800 000 sur l’intelligence artificielle !), on est au début de deux aventures scientifiques. L’impression 3D de matériaux stimulables par différentes voies (lumière, chaleur, pH, électromagnétisme, etc.), permet la fabrication de pièces dont la morphologie et la fonctionnalité peuvent évoluer à façon. Pour l’instant les applications relèvent d’une certaine fantaisie dans la mesure où l’on se situe dans la production de preuves de concept. Cependant, on peut évoquer des actionneurs ou des capteurs, des systèmes adaptatifs, etc. Il existe cependant des verrous scientifiques et techniques à faire sauter.

Le 4D Printing possède un intérêt complémentaire relativement à la 3D classique qui ne fournit que des objets « statiques », est la possibilité d’évolution après construction de changements de forme, voire de fonctionnalité. Le développement de cette technologie devrait autoriser en particulier la mise en forme des matières, de matériaux, d’objets relativement à un fin opératoire donnée (domotique, capteurs, actionneurs, robots, etc.).

Le bioprinting (ou bioimpression) fait également partie de vos recherches, quelles sont les applications possibles de cette nouvelle technique de fabrication ?

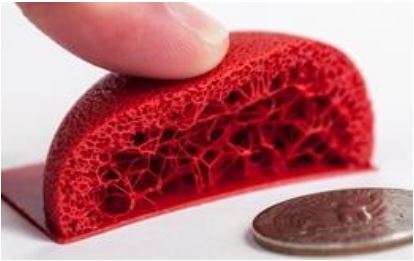

Le bio-printing vise la réalisation d’organes et de tissus biologiques à partir de procédés 3D ou 4D. Le marché envisagé en utilisant ses propres cellules est considérable, probablement supérieur à 1000 milliards d’euros par an, avec des remplacements d’organes, de la médecine personnalisée, des bio-bots, pourquoi pas de la nourriture issue de cellules animales, etc. Cependant, si des preuves de concept commencent à être publiées, on est encore loin d’atteindre une robustesse crédible. L’exploration par l’interdisciplinarité de systèmes complexes constitue aujourd’hui un vrai verrou pour que des applications appliquées à l’Homme voient le jour (avec les aspects éthiques associés).

La possibilité d’utiliser ses propres cellules pour réaliser un bio-construit doit éviter des rejets et, si les verrous actuels sautent, il pourrait être envisagé des développements considérables en médecine (transplantation d’organes, médecine personnalisée, etc.).

Mais, les trois marchés effectifs ou potentiels 3D, 4D et Bio-Printing sont aujourd’hui relativement disjoints, chacun ayant ses propres niches applicatives. Leur point commun réside, de manière évidente, dans le principe du procédé additif.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook