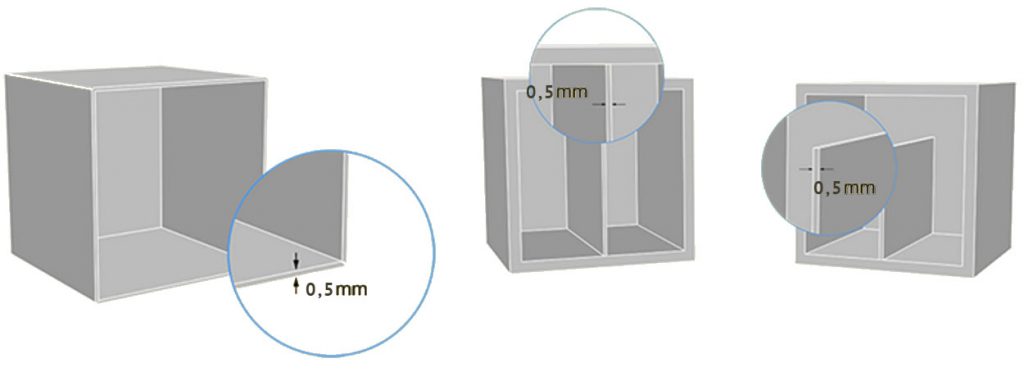

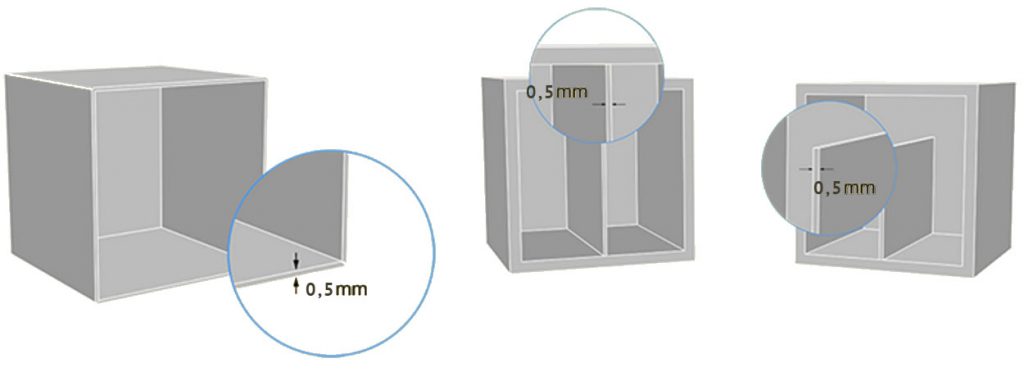

| Epaisseur minimum des parois | 0.5 mm |

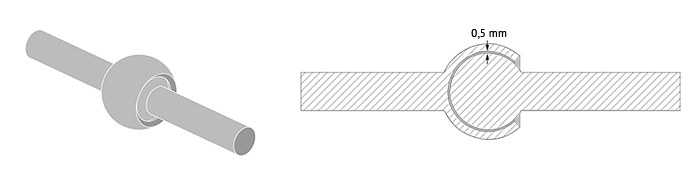

L’épaisseur recommandée pour certains éléments de structure est basée sur leur nature spécifique. Par exemple, un mur vertical de 5 cm de hauteur sera plus flexible s’il est imprimé avec une épaisseur de 0.5 mm, mais plus rigide s’il est imprimé avec une épaisseur de 1 mm.

Les murs de votre projet doivent être assez épais pour supporter le poids de l’objet et éviter qu’il ne se casse sous son propre poids. Nous vous conseillons de designer votre modèle selon les standards de design minimum proposés dans les “Astuces” ci-dessous. Cette résolution est valable pour les murs courts d’ordre de 2mm, dont la surface est perpendiculaire au sens de fabrication (sur les plans XZ et YZ) ainsi que le plan XY. Un élément dont le ratio d’aspect est élevé (par exemple, un objet long et fin) sera fragile. Il aura besoin d’être arrangé (à l’aide de congés ou atèles) ou alors, il faudra ajouter des structures de support amovibles. Quand vous modélisez des éléments fins ou petits, afin de minimiser la distortion, assurez-vous que le ratio d’aspect ne dépasse pas 1:4.

Au-delà de 10 mm d’épaisseur, les parois des pièces réalisées via ce procédé risquent de développer des bulles. Prenez cela en considération lorsque vous modélisez.

De plus, les pièces hautes ou larges ont tendance à se déformer et nécessitent la mise en place de supports pour que leur rigidité soit maintenue tout au long du processus d’impression. La déformation peut être due à la chaleur, à la force de l’aspirateur ou à des murs trop fins. Pour des pièces plus larges, et selon le nombre d’intersections, 0.5 mm peut ne pas être suffisant pour éviter une déformation.

Astuce

Construisez des murs plus épais que 1 mm : Les murs plus fins que 1 mm sont difficiles à imprimer, et il est préférable de les éviter. Il est possible d’ajouter une structure de support pour garantir sa stabilité. Par exemple, si vous modélisez le buste d’une personne, vous pouvez ajouter des détails, comme le nez ou les oreilles. Ainsi, vous éviterez un effet de porte-à-faux et d’éventuels éléments cassables pour l’impression finale.

Astuce

Construisez des murs et blocs plus fins que 10 mm : Les pièces plus épaisses que 10 mm peuvent souffrir de déformations dues à la chaleur ou de formation de bulles. Evitez donc d’imprimer des blocs et murs épais. Cependant, en ouvrant des parties solides et en ajoutant des supports, vous pouvez convertir des designs “en bloc” en designs plus adaptés à la technologie CLIP (DLS).

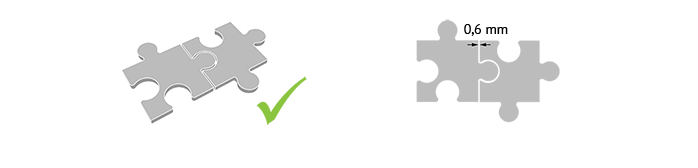

Astuce

Gardez des intersections inférieures à 50 mm : Il est possible de designer des modèles aussi petits que 1 cm3, étant donné que les petites pièces sont légères et ne seront donc pas déformées par la gravité. Nous pouvons iimprimer des pièces plus longues que 50 mm sur l’axe Z, mais nous évitons d’imprimer des designs avec des intersections plus larges que 50 mm parce qu’elles pourraient se déformer au cours de l’impression.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook