Impression 3D métal : Quelles technologies pour quelles applications ?

Posted By Arno Touré on 01/09/2017 | 0 comments

L’impression 3D est l’une des techniques de fabrication les plus connues. Avec de nouvelles technologies et matériaux, l’impression 3D métal est réellement devenue une alternative aux méthodes traditionnelles de fabrication. Mais comment fonctionne l’impression 3D métal ?

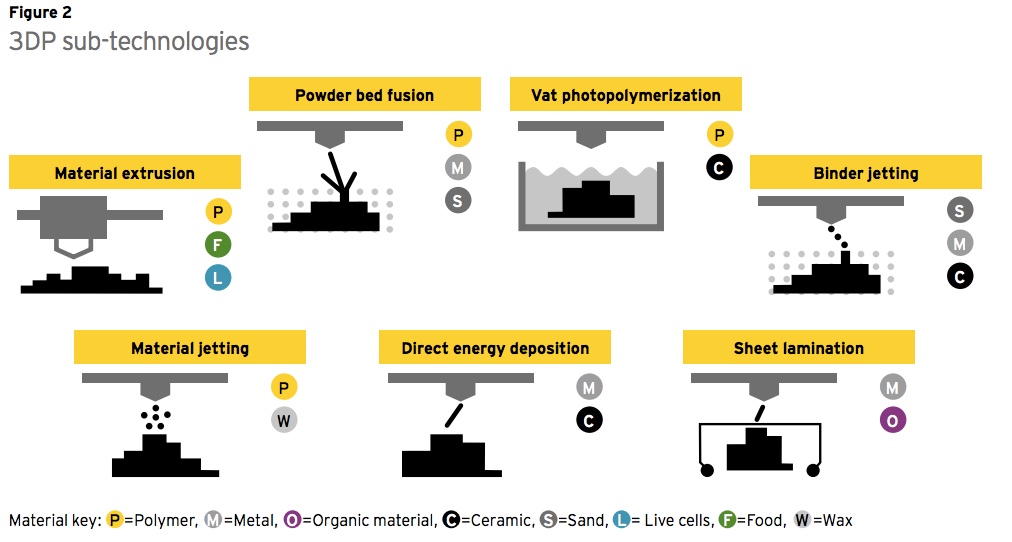

Aujourd’hui, nous vous présentons les trois familles de technologies actuellement sur le marché de l’impression 3D métal :

- Les technologies de lit de poudre combinent une matière première poudreuse et un laser pour créer des pièces imprimées en 3D.

- La projection de liant (Binder Jetting) utilise un agent liant liquide pour lier une matière première poudreuse.

- Le Dépôt Direct de Métal (DMD) est une technique qui dépose le métal couche par couche pour obtenir une pièce imprimée en 3D.

Vous pouvez en apprendre plus sur l’impression 3D métal dans notre guide ultime de l’impression 3D métal. Cliquez ici pour le télécharger.

Technologies de lit de poudre

La première et plus prometteuse des technologies de cet article est la technologie à lit de poudre.

Le principe repose sur un plateau rempli de poudre qui est chauffé localement pour fritter ou fusionner la matière première. Ensuite, une nouvelle couche de poudre est déposée par un chariot et le processus recommence jusqu’à ce que la pièce soit complète.

Chez Sculpteo, nous utilisons une technologie similaire, une technique de frittage de lit de poudre appelée Frittage Sélectif par Laser ou Selective Laser Sintering (SLS) pour les impressions 3D de plastiques. A partir d’une poudre de polyamide, on peut créer des pièces fonctionnelles et des prototypes en accord avec vos modèles 3D directement sur notre plateforme.

Pour explorer la technologie SLS plus en profondeur, vous pouvez découvrir nos ressources en ligne.

Trois technologies de lit de poudre pour l’impression 3D métal

Comme expliqué plus haut, les technologies de lit de poudre combinent une source de chaleur et un lit de poudre pour créer des objets imprimés en 3D. Les trois utilisées dans l’impression 3D métal sont :

- DMLS

- SLM

- EBM

Frittage Laser de Métal ou Direct Metal Laser Sintering (DMLS)

La DMLS fonctionne sur le même principe que la SLS, mais avec un matériau à base de poudre de métal. Une différence majeure est la température de fusion. Les polymères plastiques fondent à des températures allant de 160°C à 200°C, températures faciles à atteindre pour la machine et donc avec des durées de refroidissement relativement courtes. Au contraire, l’acier inoxydable doit atteindre une température minimale de 1510°C pour fondre.

La DMLS fritte seulement le matériau, et ne le fond pas totalement.

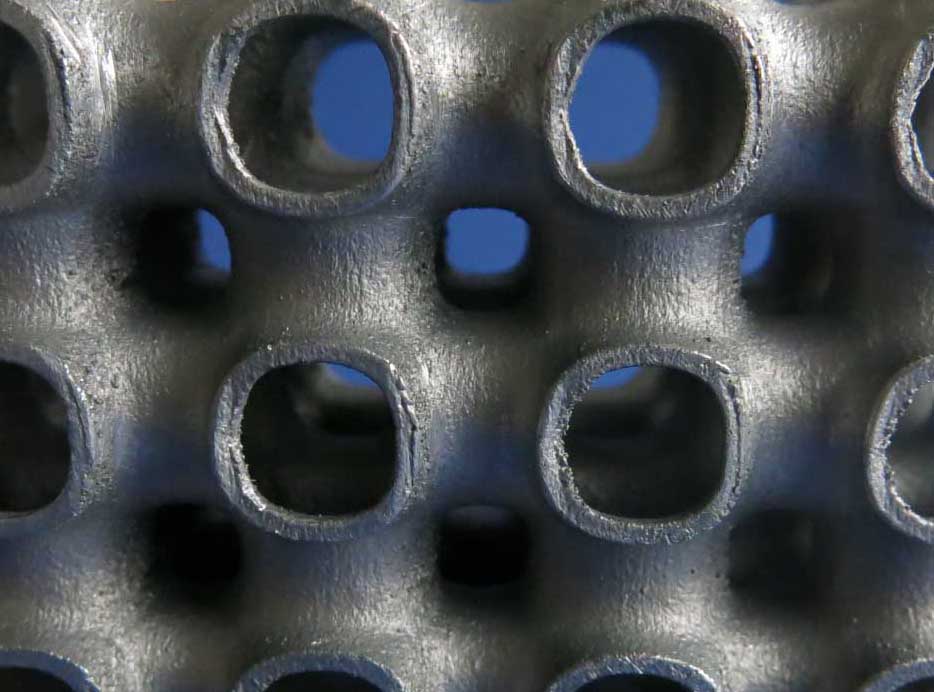

Les avantages sont nombreux : contrôle de la porosité du matériau, faibles coûts énergétiques et délais de production raccourcis.

La technologie est utilisée pour le prototypage, les pièces fonctionnelles et les pièces mécaniques avec un large éventail de métaux d’ingénierie comme l’acier inoxydable ou les alliages métalliques.

Chez Sculpteo, nous utilisons la DMLS pour imprimer en 3D de l’acier inoxydable ou du titane. Vous pouvez en apprendre plus sur ces matériaux dans nos pages matériaux.

Fusion Sélective par Laser

La Fusion Sélective par Laser utilise un gaz inerte (soit de l’argon soit de l’azote à des niveaux d’oxygène inférieurs à 500 parties par million) pour atteindre la plus haute température de fusion.

Au lieu de fritter la poudre, le laser (aidé par l’environnement de gaz inerte) la fait fondre pour obtenir une forme liquide qui va se solidifier en se refroidissant.

Le processus complet de fusion permet au métal de former un bloc homogène possédant une bonne résistance. Il est adapté pour les métaux purs comme le titane ou l’aluminium.

La durée de refroidissement est plus longue que pour le DMLS du fait de la température plus haute nécessaire pour fondre le matériau.

Chez Sculpteo, nous utilisons la SLM pour imprimer en 3D de l’aluminium. Vous pouvez en apprendre plus sur cette technologie dans cette page.

Electron Beam Melting

EBM est aussi une technique d’impression 3D basée sur la poudre, mais elle utilise un faisceau d’électrons et un environnement très vide, pour fondre la poudre de métal (et non un laser). La différence réside dans la source d’énergie utilisée.

Alors que la DMLS et la SLM utilisent un laser à fibres Yb (Ytterbium, composé de photons), l’EBM utilise un faisceau d’électrons (composé de matière) contrôlé par des champs électromagnétiques.

La création de la source de chaleur ne nécessite pas de pièces mécaniques comme les miroirs dans une technologie DMLS ou SLM car les électrons sont contrôlés par un ordinateur. Cela rend le processus plus rapide et légèrement plus précis que les technologies laser.

L’énergie est axée sur la poudre selon votre modèle 3D pour créer les pièces solides.

Il fournit aux modèles des propriétés de résistance très bonnes en raison d’une distribution de température uniforme pendant la fusion.

Cependant, la technique est limitée aux matériaux titane et cobalt, pour créer des pièces principalement utilisées dans l’industrie aérospatiale.

Cette image provient du rapport global 2016 de l’impression 3D de EY, « Comment l’impression 3D va faire de votre entreprise le lien le plus fort dans la chaîne des valeurs ? »

Projection de liant (Binder Jetting)

La deuxième technologie principale utilise également une poudre pour créer des pièces, mais sans chaleur. C’est l’utilisation d’un agent liant qui lie le matériau afin de créer des objets imprimés en 3D.

Une fine couche de poudre de matériau (métal, sable, céramique …) est déposée par un rouleau couche par couche pour imprimer l’objet en 3D. Entre chaque couche, l’agent de liaison est déposé par une ou plusieurs têtes d’impression. À la fin du processus, la matière première est éliminée aux endroits où l’agent de liaison n’a pas été déposé pour révéler l’objet final.

Pour augmenter la vitesse du processus d’impression, on peut utiliser plusieurs têtes d’impression et un dispositif de séchage pour l’agent de liaison.

La technique présente de nombreux avantages : un prix très bas, une excellente vitesse et une grande capacité d’impression.

La méthode à deux matériaux permet un grand nombre de différentes combinaisons de liants et poudres et l’obtention de diverses propriétés mécaniques. Cependant, ces caractéristiques techniques sont plutôt limitées en raison de la méthode, où le matériau est collé et non fusionné avec un processus de chauffage.

Engrenages en impression 3D métal grâce à la technologie de projection de liant.

Pour augmenter la résistance et la solidité des objets en métal imprimés en 3D avec la projection de liant, une technique de post-traitement consiste à traiter l’objet final avec un pressage isostatique à chaud. Fondamentalement, l’objet est placé dans un dispositif qui sera chauffé et pressurisé pour solidifier l’objet. Il renforce les capacités techniques du matériau mais demande du temps, un processus de traitement et devient donc plus coûteux que la méthode initiale.

Chez Sculpteo, nous utilisons la projection de liant pour imprimer des objets en acier inoxydable infiltré de bronze. Vous pouvez en apprendre plus sur cette page matériau.

Dépôt Direct de Métal (DMD)

Parmis les processus d’impression 3D métal, le dépôt direct de métal pourrait être comparé au dépôt de fil (FDM).

Avec cette technique, la poudre métallique est projetée sur une plate-forme, qui est chauffée localement par un faisceau laser.

Contrairement à la FDM, la tête d’impression est souvent fixée et c’est la plate-forme qui se déplace, tourne et s’incline pour former les pièces. Néanmoins, la technologie évolue rapidement et le déplacement de la tête d’impression se développe pour créer des formes plus complexes.

Le principal avantage de cette technique est de contrôler la structure des grains à un degré élevé, ce qui permet des travaux de réparation de très haute qualité. En outre, les temps de refroidissement des matériaux sont très rapides par rapport à d’autres techniques à base de laser.

Afin d’obtenir une bonne impression 3D en métal, un équilibre est nécessaire entre la qualité de la surface et la vitesse. Plus l’impression est rapide, plus les couches sont visibles.

Pour les applications de réparation, la vitesse peut souvent être sacrifiée pour une haute précision et une meilleure qualité, même si la finition dépend du matériau brut utilisé pendant le processus d’impression 3D.

La quantité limitée de matériau utilisé dans le processus, en général l’acier et l’aluminium, est un résultat encourageant pour aller plus loin dans la recherche, afin de démocratiser cette technologie.

Une technique de fabrication métal hybride : La Fabrication d’Objets par Laminage (LOM)

L’impression 3D métal occupe pour le moment une petite place dans le processus de production. Néanmoins, d’ici 2020, dans le secteur industriel, 20% des acteurs ayant déjà expérimenté l’impression 3D devraient considérer l’impression 3D métal comme une méthode de production supplémentaire et 15% comme une part des technologies hybrides.

Ces technologies hybrides fonctionnent avec des techniques de fabrication traditionnelles et additives pour créer des pièces avec des formes complexes. En ajoutant et en enlevant de la matière à l’aide d’outils précis contrôlés par un ordinateur, cette technique de fabrication hybride comprend de nombreuses technologies existantes.

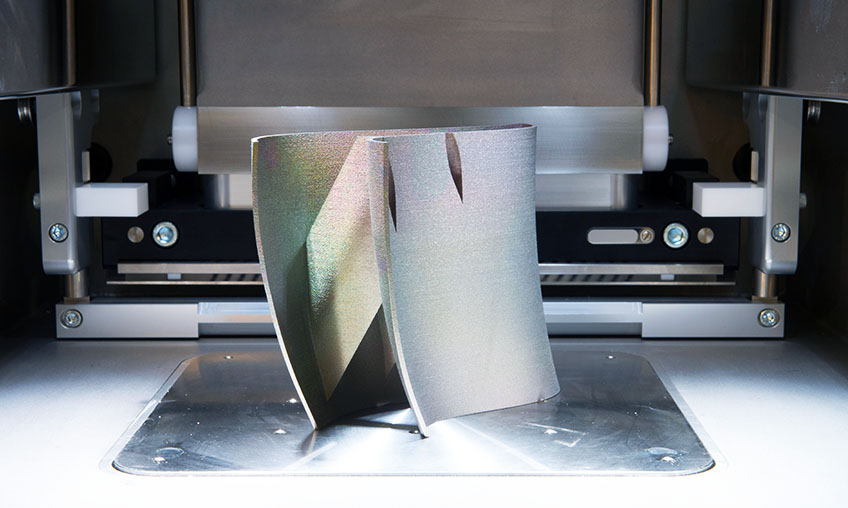

Laminage de feuilles

Considérée comme une technique de fabrication semi-additive en raison de son processus en deux étapes, la technique de laminage de feuilles est principalement utilisée en raison de l’accès facile aux feuilles de matériaux standard (métaux, polymères…).

Le processus est plutôt simple : dans un premier temps, les feuilles métalliques sont guidées sur le lit de coupe pour être collées sur place, par dessus la couche précédente, à l’aide d’un adhésif. Ensuite, un laser commence à couper la couche à la forme souhaitée avant qu’une nouvelle feuille ne soit ajoutée.

Le processus de liaison peut être réalisé par adhésif ou par soudure ultrasonique pour feuilles métalliques. De toute évidence, la deuxième méthode est beaucoup plus résistante, mais elle peut exiger un post traitement pour donner à la pièce un meilleur aspect.

Cette technique est plus rapide et moins coûteuse que la méthode en poudre, car la matière première (les feuilles de métal) est largement répandue et ne nécessite pas de processus de chauffage ou de refroidissement. Cependant, l’excès de matière qui est coupé est souvent perdu et ne peut pas être réutilisé.

Agile Manufacturing Technology

Au CES 2017, nous avons annoncé notre nouvelle suite d’outils logiciels agiles pour l’impression 3D. Cette série d’outils vous aide à analyser, optimiser et tirer le meilleur parti de l’impression 3D métal.

Le premier outil que nous avons dévoilé, Business Case est parfait pour obtenir une analyse claire et précise de votre projet avant de le démarrer. Vous pouvez essayer l’outil sur cette page.

Notre équipe travaille dur pour vous doter des meilleurs outils d’optimisation pour l’’impression 3D et nous annoncerons toute nouvelle information sur le blog ou par le biais de notre newsletter. Pour en savoir plus sur la suite Agile Manufacturing Technology, vous pouvez visiter cette page.

Si vous avez aimé cet article, n’hésitez pas à en discuter dans la section commentaires et à le partager sur Facebook, Twitter et Linkedin. Vous pouvez essayer de télécharger un fichier pour l’impression 3D métal et vous faire votre propre idée ici.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook