Simulation pour la Fabrication Additive: Interview avec Andreas Wuest de BASF S.E

Posted By Lucie Gaget on 14/10/2020 | 0 comments

Aujourd’hui, nous vous parlons de la simulation pour la fabrication additive. Nous avons interrogé Andreas Wuest, Head of Dynamic Structural Analysis, travaillant pour BASF S.E et fournissant des services de simulation à BASF 3D Printing Solutions. Andreas Wuest est depuis de nombreuses année ingénieur mécanique pour BASF S.E dans le secteur de l’Ingénierie Assistée par Ordinateur (IAO). Il est désormais à la tête d’une équipe s’occupant de l’analyse des structures dynamiques et des simulations pour l’impression 3D.

Qu’est-ce que la simulation pour la fabrication additive, pour qui et pour quels projets cette technique est-elle utile? C’est ce que vous allez découvrir dans cette interview

Qu’est-ce que la simulation pour la fabrication additive ?

La simulation permet de prédire ce qu’il va advenir d’une pièce dans le monde réel. Vous n’avez pas besoin d’avoir la pièce dans vos mains, il est maintenant suffisant d’avoir la pièce virtuellement, sur votre ordinateur. L’ingénierie virtuelle couvre tout ce qu’il est intéressant de savoir autour de l’impression 3D, de la fabrication jusqu’à son utilisation finale, mais aussi en termes de design et de tests.

La méthode la plus utilisée est appelée la Méthodes des éléments finis (MEF), une méthode numérique permettant d’analyser le modèle d’une réalité sur un ordinateur. Nous utilisons une géométrie construite au sein d’un système de CAO, ce modèle géométrique est alors traduit en MEF, éclaté en de nombreuses parties, comme un puzzle en 3D. Cette méthode consiste à déterminer comment réagissent ces petites parties avec une force s’exerçant sur elles. Quand vous savez comment un élément réagit vous pouvez facilement utiliser un ordinateur rassembler ces millions de pièces et analyser comment elles fonctionnent ensemble.

Comment pouvez-vous résoudre les problèmes sur les pièces imprimées en 3D ?

Disons que vous avez un support, attaché à un moteur, avec des forces s’appliquant sur ce support. Nous utilisons d’abord la géométrie CAO du support tel quel, pous utilisons la MEF. Nous appliquons un poids sur la pièce et commençons un calcul analysant à la fois le stress et la tension dans toute la pièce. Comme nous utilisons notre propre logiciel Ultrasim®, permettant de détecter quelles zones franchissent leurs limites, ce qui nous permet de faire des changements pour améliorer la situation. Parfois, il faut recréer le design, ou seulement quelques contours pour homogénéiser la répartition du stress.

Nous ne sommes pas seulement concentrés sur la pièce, nous prenons également en compte le procédé d’impression 3D. Il arrive qu’on proposer des changements de matériaux (anisotropi,e par exemple) et que nous implémentions cela dans la simulation mécanique.

Une autre spécialité de BASF, c’est la modélisation des matériaux. D’abord, il faut un design CAO, il faut aussi savoir comment le matériau est utilisé dans la pièce? Comment se comporte ce matériau avec un certain poids ? Les matériaux plastiques présentent parfois certains pièges et il n’est pas facile de les décrire numériquement. Il arrive que nous utilisions nos méthodes et développement normalement utilisés pour le moulage par injection et que nous les transférions aux matériaux d’impression 3D. Par exemple, avec une pièce réalisée avec une technologie de lit de poudre, qui a donc de forte anisotropies, nous serons capable de modéliser ce comportement anisotropice, permettant alors de faire des simulations précises !

En quoi est-il important de penser pour la fabrication additive ?

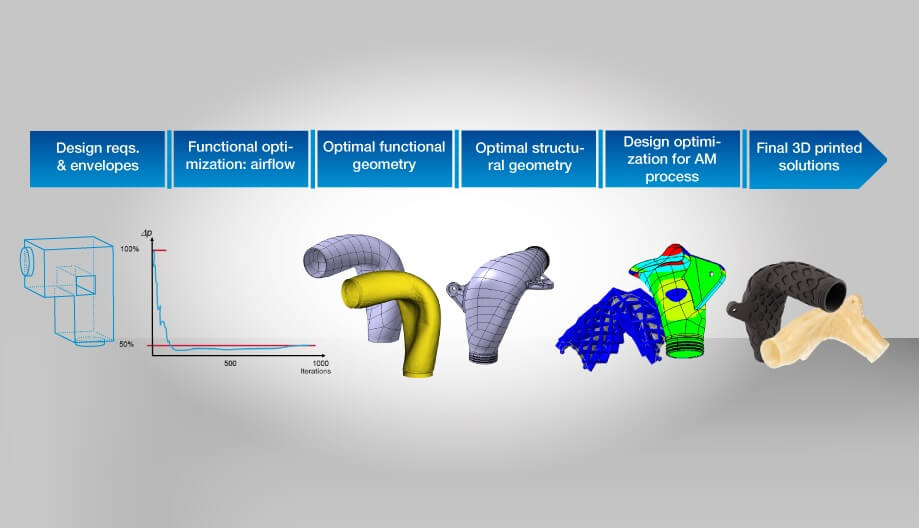

Il est assez courant que les designers ne profitent pas à 100% des possibilités offertes par l’impression 3D. Ces derniers grardent ancrées des techniques de design qui conviennent au moulage par injection, ce qui n’est pas idéal pour la fabrication additive. Nous aidons les designers à optimiser leurs designs en utilisant des technologies d’optimisation comme l’optimisation topologique.

Penser pour la fabrication additive est essentiel. En se basant sur ce que l’on sait faire, on n’invente rien. Cette nouvelle façon de penser permet de se libérer des contraintes des techniques de fabrication traditionnelles. Il est également nécessaire d’utiliser la simulation au plus tôt dans le procéssus de fabrication et non uniquement à la fin, lorsqu’il y a un problème, mais qu’il est impossible d’apporter les bonnes solutions.

Pour quels projets la simulation est-elle utile ?

Tout le monde a besoin de la simulation. Nous avons travaillés ensemble avec Alexandre d’Orsetti, le Directeur de Sculpteo Studio, sur une pince. Il y a cette structure qui se gonfle et qui est connectée à une pince. Tout cela, en seulement une pièce. La partie gonflable permet au système de pincer et attraper des objets. Bien sûr, il est possible de créer ce genre de design avec un peu d’expérience, mais si vous souhaitez être plus précis et aller dans les détails, afin de voir ce qui pourrait être plus léger, plus perfromant, alors la simulation peut aider. L’utiliser au plus tôt permettra de prédire les problèmes, de gagner du temps et de diminuer ses dépenses.

3D printed gripper: One example were virtual engineering help to optimize the performance of 3D printed functional parts

Quelles sont les différentes étapes de votre travail avec vos clients ?

Tout d’abord, le client nous approche avec un problème spécifique. Ces problèmes peuvent être très différents: une pièce en filament qui casse trop rapidement, une pièce en frittage laser qui ne fonctionne pas à chaque fois, ou une pièce en TPU avec une structure en lattice qui ne répond pas correctement aux tests.Nous écoutons les clients et tentons de comprendre au mieux les problèmes, puis nous analysons tout cela avec nos connaissances en simulation, et nos outils numériques. Il peut s’agir de simuler un poids pour calculer le stress et la tension, cela peut être un calcul dynamique, un travail pour recréer un design, etc.

Quels outils utilisez-vous?

Nous utilisons de nombreux logiciels, en rapport avec la MEF. Nous avons également notre propre logiciel nous permettant de mieux maîtriser le code. Nous combinons différents logiciels en fonctions de leurs atouts et de leurs faiblesses.

Aussi, nos clients ne travaillent pas tous sur les mêmes logiciels et nous nous devons d’être compatibles. Aussi, nous utilisons de nombreuses méthodes d’optimisation mathématiques ce qui nous permet d’otpmiser différents aspects, en minimisant le stress et en augmentant la rigiditer par exemple.

Vous souhaitez aller plus loin? Regardez BASF live talks:

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook