Pourquoi vous devriez utiliser la technologie CLIP (DLS) pour votre prochain projet

Posted By Sculpteo on 02/05/2019 | 0 comments

Vous allez démarrer un nouveau projet d’impression 3D mais vous n’êtes pas certain de la technologie à utiliser ? Laissez-nous donc vous présenter l’une des technologies d’impression 3D les plus efficaces et les plus précises: la technologie CLIP (DLS), ou “Continuous Liquid Interface Production”, mise au point par Carbon.

Saviez-vous que des géants de l’industrie tels qu’Adidas et Ford utilisent déjà la technologie CLIP (DLS) ? Comment réaliser des projets solides et complexes avec CLIP (DLS) ? Avez-vous besoin de pièces flexibles ? CLIP pourrait être la bonne solution pour vous. Quels sont les matériaux que vous aimeriez utiliser ? Préparez-vous à découvrir une technologie révolutionnaire utilisée déjà par des géants tels que Adidas et Ford!

Comment fonctionne le DLS ?

Nous avons récemment parlé d’une impression 3D jusqu’à 100 fois plus rapide grâce à l’utilisation de la lumière. En effet, CLIP (DLS) utilise également la projection lumineuse numérique pour obtenir la meilleure qualité d’impression, ce qui rend la surface de l’objet réalisée avec cette méthode de fabrication l’une des meilleures. Comment est-ce possible ?

Les pièces CLIP (DLS) sont produites en deux étapes : tout d’abord, le modèle 3D est envoyé à l’imprimante 3D. La machine produit les pièces avec de la résine liquide en utilisant des projections de lumière numériques et optiques perméables à l’oxygène qui solidifient la résine sous la forme souhaitée, couche après couche. Les pièces produites avec CLIP (DLS) sont solidifiées grâce à la deuxième étape: le traitement thermique.

Une fois l’objet imprimé en 3D, il passe ensuite par un procédé CLIP révolutionnaire qui permet, à travers une réaction chimique, que les particules de la résine se collent ensemble, en conférant ainsi à l’objet des propriétés mécaniques de qualité.

Qui utilise déjà CLIP ?

Comme on a dit au tout début de l’article, Adidas et Ford, utilisent déjà CLIP (DLS) à leur avantage. Mais ça ne se finit pas là, car des entreprises telles que Lamborghini sont en train d’investir de plus en plus dans cette méthode d’impression. Quelle est la raison pour laquelle ces entreprises ont choisi cette technologie d’impression 3D ? Découvrons-le !

Premier casque de football imprimé en 3D

Même si nous en avions déjà parlé dans notre article sur la sécurité sportive. Riddell, une entreprise de sécurité sportive qui vise les dernières innovations pour fournir à ses athlètes la protection et les normes les plus strictes, a choisi de travailler avec Carbon.

Cette collaboration a rendu possible la naissance du premier casque de football imprimé en 3D au monde. En effet, grâce à la fabrication additive, Riddell a pu atteindre un niveau de personnalisation impossible à avoir avec l’utilisation des technologies traditionnelles. Chaque casque est parfaitement ajusté à la tête du joueur, ce qui lui donne une protection optimale, tout en offrant un certain confort.

Lamborghini

Tout le monde connaît Lamborghini, le fabricant de voitures de sport luxueuses. Eux aussi ont vu le potentiel de CLIP (DLS) en termes de rapidité de production, mais aussi la légèreté et durabilité des pièces imprimées en 3D. En plus de ça, Lamborghini avait un souhait : réduire le nombre de composants de son Super VUS, le Urus.

En collaboration avec Carbon, ils ont donc redessiné le bouchon du réservoir et la partie qui sert comme séparateur du conduit d’air. Ils ont pu constater que les objets imprimés en 3D présentaient une grande résistance aux chocs, ainsi qu’aux pressions et aux fortes températures. Les deux sociétés travaillent maintenant ensemble visant l’optimisation des composants intérieurs, des pièces d’assemblage des rétroviseurs et d’autres accessoires qui peuvent être fabriqués grâce à la fabrication additive.

Nouvelles possibilités de design pour les semelles Adidas

Adidas, en tant que leader de la fabrication de chaussures, a commencé sa coopération avec Carbon en 2016 et a récemment lancé la toute première chaussure imprimée partiellement en 3D destinée à un usage commercial. Avec l’impression 3D, Adidas a rendu possible la production de semelles intermédiaires personnalisées pour la production en série. La fabrication additive rend le processus de production trois fois plus rapide et permet aux concepteurs d’Adidas de découvrir de nouvelles possibilités de design telles que les lattices.

Les lattices (largement utilisées dans l’industrie automobile et aérospatiale) réduisent le poids des pièces imprimées en 3D et des déchets de matériaux en réduisant au même temps les coûts. Grâce à l’impression 3D, Adidas a pu apporter à ses clients un niveau de confort élevé en leur laissant également un degré élevé de personnalisation.

Ford

https://www.plasticsnews.com/article/20190128/NEWS/190129888/ford-carbon-collaboration-widens-3d-printing-possibilities

Ford est bien conscient des bénéfices de l’impression 3D. Nous avons déjà parlé de leur utilisation du nylon pour la fabrication des pièces automobiles et de comment l’impression 3D était la réponse à la complexe chaîne d’approvisionnement de Ford. La fabrication additive leur permet ainsi de produire la quantité exacte de pièces dont ils ont besoin avec la possibilité d’en fabriquer davantage très rapidement.

Ellen Lee, responsable technique de la fabrication additive chez Ford, nous explique: “La raison pour laquelle nous nous intéressons à la fabrication additive chez Ford c’est que, essentiellement, les attributs de la fabrication additive fournissent des bénéfices d’efficacité, d’agilité et la performance. En effet, la possibilité de fabrication des pièces en trois dimensions sans nécessiter de moule ni d’outils, et les libertés de conception des pièces que nous pouvons utiliser, nous est de très grande aide.”

4 excellents matériaux que vous pourriez utiliser

Chez Sculpteo, nous améliorons constamment notre service d’impression 3D en ligne grâce aux dernières innovations technologiques. Par conséquent, nous vous proposons également la technologie CLIP (DLS). Pour que la production de vos pièces soit de la meilleure qualité possible, vous pouvez désormais choisir de produire vos pièces avec 4 différents matériaux : EPU, FPU, RPU et UMA90.

Pour vous donner le meilleur choix, chaque matériau est en quelque sorte différent des autres et vous fournit différentes technologies. Il ne reste plus qu’à décider lequel convient le mieux à vos besoins en matière de production.

Polyuréthane élastomère

Le polyuréthane élastomère possède l’une des meilleures propriétés mécaniques que l’on puisse trouver sur le marché. Il est non seulement flexible, mais aussi très résistant. Il s’agit certainement d’un matériau de haute performance, qui répond au mieux aux besoin d’applications exigeantes nécessitant une résistance aux chocs et à la déchirure grâce également à sa grande élasticité. Il convient donc parfaitement à vos besoins pour le processus de prototypage, mais également pour créer des produits finis.

Ce matériau se présente comme étant élastique et caoutchouteux,et peut conserver ses propriétés élastiques dans une large fourchette de températures. Grâce à ses caractéristiques, le EPU peut être facilement utilisé dans la fabrication des oeillets, des joints d’étanchéité et des joints d’étanchéité souples. Carbon3D a effectué son propre test de résistance de ce matériau en y passant par dessus avec une voiture, regardez les résultats :

Dans le tableau ci-dessous, vous trouverez les informations les plus importantes sur les spécifications techniques de l’EPU.

| Propriétés mécaniques | Unité | Valeur |

| Résistance à la déchirure, Die C | kN/m | 23 ± 3 kN/m |

| Module de Young | MPa | 8 ± 1 MPa |

| Résistance à la traction | MPa | 6 ± 1 MPa |

| Allongement à la rupture | % | 190 ± 10 % |

| Dureté, Shore A | — | 68 ± 1 |

Polyuréthane Flexible (FPU)

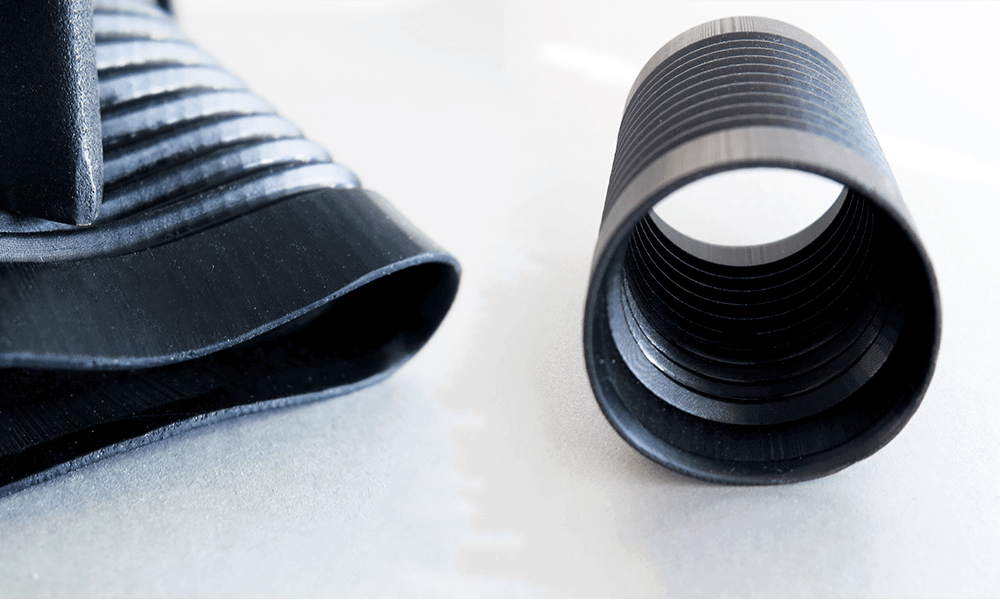

La FPU est un matériau d’impression 3D semi-rigide. Il a une bonne résistance aux chocs, à l’abrasion et est également très résistant. Comme le montre la photo, cette résine produit des pièces très lisses. De notre côté, nous l’avons testé et utilisé dans notre vélo imprimé en 3D. Le FPU est un matériau polyvalent Ces aspects en font un candidat idéal pour la fabrication de mécanismes articulés, les ajustements par friction, etc.

Ci-dessous vous pouvez trouver toutes les informations concernant certaines des caractéristiques essentielles du FPU :

| Propriétés mécaniques | Unité | Valeur |

| Température de déviation à la chaleur | C° | 78 |

| Module de Young | MPa | 860 ± 110 |

| Module de flexion | MPa | 831 ± 36 |

| Résistance à la traction | MPa | 29 ± 1 |

| Contrainte de flexion | MPa | 32 ± 1 |

| Allongement à la rupture | % | 280 ± 15 |

| Résistance aux chocs | J/m | 40 ± 5 |

| Dureté du soutien | — | 80, Shore D |

Polyuréthane rigide (RPU)

Le RPU se distingue par son rapport résistance / poids et sa résistance aux températures élevées. Il est plutôt rigide et ne permet pas l’absorption de l’eau. C’est un excellent choix pour la fabrication de produits électroniques destinés au grand public tels que les souris d’ordinateur, les portables ou d’autres boîtiers électroniques. Il est également largement utilisé dans l’industrie automobile.

Pour plus de précisions quant aux propriétés techniques du RPU, jetez un oeil au tableau ci-dessous.

| Propriété mécaniques | Unité | Valeur |

| Résistance aux chocs | J/m | 21 – 23 |

| Module de Young | MPa | 1700 – 2200 |

| Résistance à la traction | MPa | 42 – 47 |

| Allongement à la rupture | % | 90 – 120 |

| Température de transition vitrée | °C | 80 |

| Température de déformation | °C | 70 |

Uréthane méthacrylate UMA 90

Lancé l’année dernière, l’UMA 90 est le dernier arrivé dans notre famille de matériaux CLIP (DLS). Le fait d’avoir une finition de surface étonnante ne devrait donc plus vous surprendre. Ce matériau est en effet solide et stable, ce qui le rend excellent pour la fabrication de vos prototypes et de vos pièces mécaniques.

Et ce n’est pas tout, le méthacrylate d’uréthane répond également aux exigences de ténacité et de résistance à l’abrasion. Si on regroupe donc toutes ces caractéristiques, on comprend pourquoi l’UMA 90 est un matériau de haute qualité, idéal pour les montages, les gabarits et les prototypes.

Vous trouverez ci-dessous les propriétés de l’UMA 90 que vous devrez garder à l’esprit lors de la conception pour CLIP (DLS).

| Propriétés mécaniques | Unité | Valeur |

| La résistance aux chocs | J/m | 29 – 37 |

| Module de flexion | MPa | 1891 – 2129 |

| Résistance à la traction | MPa | 43 – 47 |

| Allongement à la rupture | % | 15 – 19 |

| Température de déformation | °C | 51 |

Êtes-vous prêt à améliorer votre production avec la technologie CLIP ?

Comme vous pouvez le voir, Carbon produit des pièces imprimées en 3D pour de grandes marques telles que Lamborghini grâce aux incroyables possibilités qu’offre l’impression 3D. Ces entreprises veulent concevoir et produire leurs pièces rapidement. Elles veulent que les pièces soient légères, tout en restant solides et durables dans le temps, avec un degré de personnalisation élevé : tout cela n’est possible qu’avec la fabrication additive

Si vous ne savez toujours pas quelle technologie convient le mieux à votre projet, vous pouvez consulter notre comparaison des technologies SLS et CLIP. Mais si vous pensez que CLIP (DLS) est la réponse à vos besoins de fabrication, découvrez comment commencer à concevoir cette technologie avec notre ebook gratuit. N’hésitez pas à nous contacter si vous avez des questions.

Chargez vos fichiers 3D sur notre site pour tester la technologie CLIP (DLS)!

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook